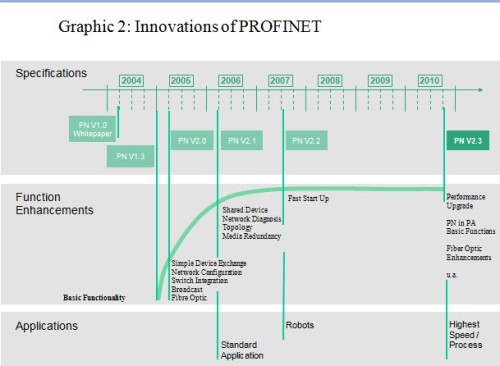

Việc chuyển lên hệ thống truyền thông dựa trên truyền thông Ethernet là một quá trình hoàn thiện. Đó là sự thật về PROFINET đã được chứng minh bởi những cấu hình mới nhất lắp đặt trong các thiết bị PROFINET với 1.3 triệu thiết bị PROFINET mới được bán trên thị trường năm 2011, đến nay đã lên đến 4.3 triệu thiết bị. Các dự án tự động hóa nhà máy chiếm phần lớn trong các cấu hình này. Đây là mục tiêu của PROFIBUS & PROFINET International (PI) làm cho PROFINET trở thành tác vụ trong dải các ứng dụng tự động hóa công nghiệp.

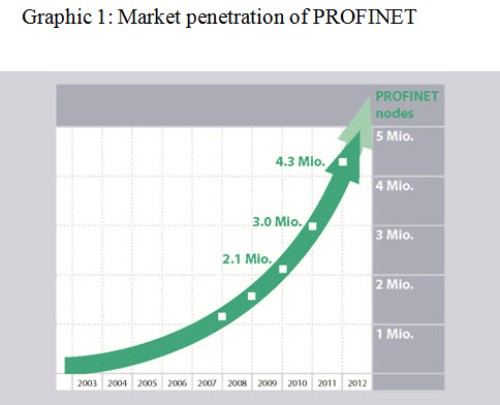

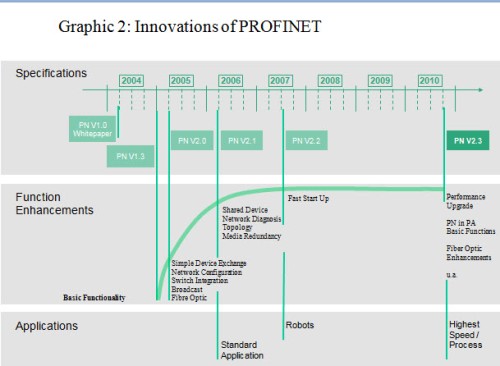

Để tối ưu hóa PROFINET cho mọi yêu cầu của các ứng dụng tự động hóa nhà máy và quá trình, PROFINET phiên bản mới V2.3 đã được bổ sung ở hai khía cạnh. Đầu tiên, các chức năng tiên tiến cho việc tích hợp và gán tham số của các thiết bị (đối với cấu hình trong Run), dự phòng khả năng mở rộng, và dấu hiệu thời gian (để xác định trình tự các sự kiện) đã được thêm vào để mở ra thị trường cho PROFINET cũng như xử lý các ứng dụng tự động hóa. Thứ hai, nâng cấp hiệu suất đã được thực hiện với việc bổ sung các tính năng Fast Forwarding, Dynamic Frame Packing, và Fragmentation để mở rộng thị trường cho PROFINET bằng tất cả mọi cách đến với các ứng dụng điều khiển chuyển động cao cấp, trong khi vẫn đảm bảo sự tồn tại của mình với ứng dụng CNTT.

Sự cải tiến của PROFINET trong tự động hóa quá trình

Trong việc tìm kiếm để làm cho PROFINET sử dụng trong tự động hóa quá trình, PI đã phối hợp với người sử dụng để phát triển một bộ các yêu cầu. Ngoài hoạt động thân thiện với người sử dụng, bảo hộ đầu tư cho người dùng cuối là một yêu cầu cần thiết bởi vì thiết bị đo đạc trong một hệ thống điều khiển quá trình thường có một chu kỳ sống của nhiều thập kỷ. Điều này đảm bảo rằng chủ nhà máy sử dụng PROFIBUS hôm nay có thể dựa trên một hệ thống trong tương lai chứng minh và có thể thay đổi Profinet bất cứ lúc nào.

Các yêu cầu áp dụng Profinet cho tự động hóa quá trình chủ yếu bao gồm các chức năng trao đổi dữ liệu tuần hoàn hoặc không tuần tự, sự tích hợp của fieldbuses, gắn tham số của thiết bị (Cấu hình trong Run), chẩn đoán và bảo trì, dự phòng, và dán tem thời gian (Trình tự các sự kiện).

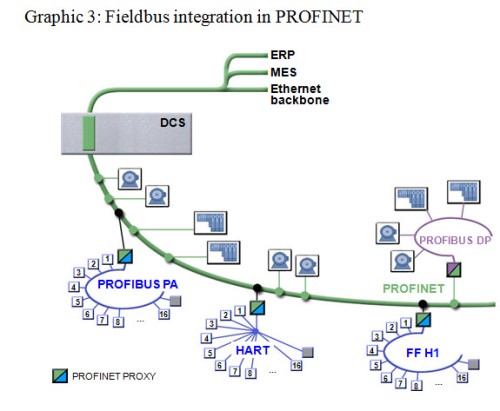

Đối với hệ thống dẫn điện 2 dây sử dụng cả trong các ứng dụng chuẩn và ứng dụng bao gồm bus giới hạn năng lượng của các thiết bị trong môi trường nguy hại, PI tiếp tục dựa trên giải pháp PROFIBUS PA được kiểm chứng. Vấn đề nảy sinh khi liên quan đến cổng vào PROFIBUS PA đến PROFINET. Một khái niệm ủy quyền cho sự tích hợp fieldbuses trong PROFINET, được chỉ định cách đây vài năm thích hợp cho việc này. Khái niệm trên có thể được sử dụng để tích hợp 3 hệ thống truyền thông trong công nghiệp xử lý, đó là PROFIBUS PA, HART, và Foundation Fieldbus. Nó dựa trên nền tảng tiêu chuẩn cho việc phù họp với fieldbus các đặc tính riêng trên PROFINET. Các hệ thống bus được tích hợp sử dụng gateways (proxies) liên kết với mạng PROFINET cấp cao hơn đến hệ thống fieldbus để được tích hợp. Proxy đảm nhận việc thực hiện tính vật lý và giao thức và đảm bảo cho việc trao đổi tất cả các I/O và dữ liệu chuẩn đoán cũng như báo động với các thiết bị trường.

Sự sẵn có của các hệ thống tự động hóa là rất quan trọng trong quá trình liên tục đặc biệt bởi vì, những lý do được biết đến, vận hành nhà máy thường không phải bị gián đoạn trong bất kỳ trường hợp nào. Để tránh thất bại tự động hóa gây ra bởi phá vỡ dây, ngắn mạch, và như thế trong các nhà máy, một khái niệm dự phòng khả năng mở rộng được phát triển cho PROFINET, trong đó các giải pháp dự phòng có thể được cấu trúc tối ưu để đáp ứng các yêu cầu cụ thể của ứng dụng

Một số ứng dụng yêu cầu định thời gian cho các giá trị kỹ thuật số, analog đo và báo động chính xác đến phần nghìn giây. Một điều kiện tiên quyết cho việc này là đồng bộ hóa thời gian chính xác của các thành phần liên quan. Mục đích của việc này để đảm bảo rằng I/O thiết bị có thể cung cấp thông tin thời gian thực về các báo động và các sự kiện quan trọng khác với một tem thời gian đó là dựa trên một thời gian chuẩn toàn mạng trong ngày. Việc ghi thời gian của các sự kiện là cơ sở để xác định trình tự các sự kiện, do đó cho phép một mô tả chính xác và phân tích của một trường hợp có thể có lỗi.

Nâng cấp hiệu suất cho việc xây dựng máy móc

Với thông số của PROFINET V2.3 mới nhất, hiệu suất được nâng cấp cho người dùng. Điều này được tạo ra bởi các tính năng thông minh trong phiên bản của Dynamic Frame Packing, Fast Forwarding và Fragmentation.

PROFINET cho phép truyền thông TCP / IP song song cho các dữ liệu tiêu chuẩn, chẩn đoán, hoặc các mục đích giao thông số cùng với cả truyền thông RT và IRT mà không cần cho các mô-đun hoặc các biện pháp bổ sung firmware. Điều này có thể được thực hiện bởi một khe thời gian tự do trong chu kỳ cập nhật. Truy cập dữ liệu, chẩn đoán, và phân công tham số đều giống nhau với truyền thông RT và IRT. Người sử dụng chỉ xác định khi cấu hình cho dù RT hoặc IRT truyền thông sẽ được sử dụng.

PROFINET V2.2 đáp ứng các yêu cầu thời gian thực của hơn 95% các ứng dụng. Ứng dụng chỉ có liên quan đến cấu hình cụ thể, trong đó rất nhiều các nút với vài byte được kết nối trong một cấu hình có thể yêu cầu thực hiện nghiêm ngặt hơn. Ví dụ, việc sử dụng băng thông có thể không phải là tối ưu khi bộ đệm được sử dụng, nghĩa là, làm đầy frame để byte có chiều dài tối thiểu 64 byte phù hợp với tiêu chuẩn. Biện pháp bổ sung đã được thực hiện trong các đặc điểm kỹ thuật V2.3 PROFINET cho trường hợp này. Những biện pháp này tại các điểm khác nhau bắt đầu sản xuất hiệu suất truyền thông cao với các hành vi xác định chính xác ở mức độ cập nhật nhanh như 31,25 µs, mà không ảnh hưởng đến sự cởi mở cho truyền thông TCP/IP.

Quyết định có để chuyển tiếp một frame trong chuyển đổi tích hợp của một thiết bị yêu cầu thông tin địa chỉ trong các tiêu đề khung. Với Fast Forwarding, thông tin địa chỉ FrameID (FID) được tích hợp một lần vào lúc bắt đầu của các tiêu đề khung để thay, vì phải chờ đợi cho một số lượng lớn các byte có thể cho chuyển tiếp sẽ diễn ra sớm. Kết quả là, thời gian trễ tiêu chuẩn hiện tại từ 3-6 µs cho mỗi nút có thể được giảm đến 1,2 µs.

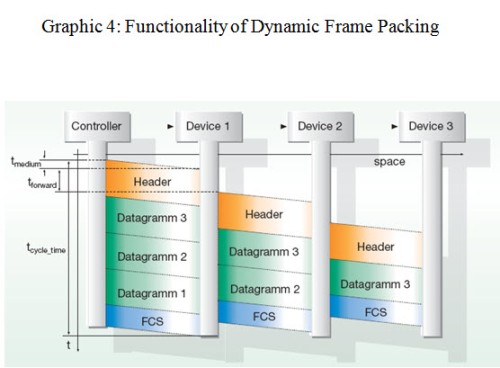

Để tối ưu hóa tỷ lệ khung dữ liệu người dùng, chức năng Dynamic Frame Packing đã được xác định. Đối với điều này, các cải tiến đã được thực hiện với phương pháp khung tổng hợp đã được sử dụng trong các fieldbus trong đó dữ liệu I/O cho các nút trên mạng được tích hợp trong một khung, do đó đòi hỏi một tiêu đề khung và trailer (FCS). Ngược lại hệ thống bus vòng, PROFINET sử dụng các nguyên tắc truyền dữ liệu full-duplex phổ biến trong các hệ thống Ethernet. Ở đây, đầu vào và đầu ra dữ liệu được gửi đồng thời trên cáp đôi. Khi một khung tổng hợp duy nhất được sử dụng, khung này hoàn toàn được gửi, nhận, và kiểm tra tất cả các đường đến các nút cuối cùng, bao gồm cả tổng kiểm tra. Với Dynamic Frame Packing, các dữ liệu của các nút đầu tiên trong dòng này, mà không có liên quan cho các nút được đặt thêm ở cuối, được loại bỏ trong thời gian qua. Kết quả là frame trở nên ngắn hơn khi đi qua mỗi nút.

Thời gian lập kế hoạch đảm bảo sự mở rộng không giới hạn của PROFINET cho truyền thông khung TCP/IP cùng với truyền thông IRT. Cụ thể, nó đảm bảo rằng mạng đã được dành riêng cho TCP/IP hơn là các dữ liệu người dùng trong một giai đoạn thời gian quy định. Với Fast Ethernet, việc truyền tải một khung IP/TCP có thể mất đến 125 μs, trong đó xác định thời gian chu kỳ tối thiểu. Chức năng phân mảnh được định nghĩa trong PROFINET V2.3 có khung TCP/IP lớn trong các nút mạng riêng và nếu cần thiết, phân chia chúng thành những bộ phận riêng lẻ nhỏ hơn trước khi gửi. Các phân khúc này sau đó được gửi trong các chu kỳ liên tiếp. Bản sao sau đó lắp ghép các mảnh vào một khung TCP/IP hoàn chỉnh. Bằng cách này, nó có thể cấu hình chu kỳ bus 31,25 μs với dữ liệu người dùng chia sẻ và truyền thông TCP / IP.

Tổng kết

Với phiên bản V2.3, PROFINET hiện nay đáp ứng tất cả các yêu cầu cho các ứng dụng tự động hóa khác nhau, từ quá trình tự động hóa và tự động hóa nhà máy sản xuất, các ứng dụng điều khiển chuyển động hiệu suất cao. Phát triển công nghệ này mở đường cho việc phát triển các giải pháp tự động hóa tối ưu hóa chi phí và đặc biệt quan trọng để đáp ứng nhu cầu bảo vệ đầu tư, cho cả nhà máy hiện nay và mở rộng các nhà máy hiện có. PROFIBUS và PROFINET được giải pháp cạnh tranh mà là những giải pháp bổ sung. Trong khi PROFIBUS được sử dụng trong các quá trình liên tục và các khu vực nguy hiểm, PROFINET chủ yếu quan tâm đến các ứng dụng đòi hỏi phải tích hợp tất cả các cách để các cấp quản lý của công ty hoặc có yêu cầu truyền thông thời gian thực không thể được đáp ứng bởi các fieldbus thông thường.

Related posts

Bài viết mới

Báo cáo Argentina: Đại hội AADECA 2025

Đại hội AADECA đã diễn ra tại Khoa Khoa học Chính xác, Vật lý và Tự nhiên của Đại học…

Nhìn lại những tiến bộ về bảo mật

Bảo mật không chỉ là một yếu tố phụ trong truyền thông công nghiệp nữa—mà giờ đây đã trở thành…