Tác giả: Brian Condell – Kỹ sư ứng dụng sản phẩm, Thiết bị analog

Michael Jackson – Chuyên gia thị trường, Thiết bị analog

Abstract

Bài viết này sẽ trình bày cách nhanh chóng thiết kế lại cảm biến nhiệt độ công nghiệp của máy dò nhiệt độ điện trở (RTD) để đáp ứng nhu cầu của nhà máy thông minh về các thiết bị đo nhiệt độ có kiểu dáng nhỏ hơn, giao tiếp linh hoạt và khả năng cấu hình từ xa. Điều này có thể được thực hiện bằng cách sử dụng giao diện người dùng tương tự tích hợp cao (AFE) và bộ thu phát IO-Link.

Giới thiệu

Hình 1. Một ví dụ về cảm biến nhiệt độ dựa trên RTD.

Câu nói cũ “nếu nó không bị hỏng thì đừng sửa nó” cảnh báo việc giả mạo một thứ gì đó hoạt động đáng tin cậy và thường xuyên chứng minh giá trị của nó. Có thể cho rằng, lời khuyên này áp dụng cho thiết kế mạch được sử dụng trong nhiều cảm biến RTD để đo nhiệt độ một cách lặng lẽ và hiệu quả trong các cơ sở sản xuất công nghiệp trên toàn thế giới. Tuy nhiên, để đáp ứng các yêu cầu của Công nghiệp 4.0, các nhà máy đang trở nên thông minh hơn và rõ ràng là nhiều cảm biến RTD hiện tại sẽ không phù hợp với mục đích sử dụng trong những môi trường này. Kiểu dáng nhỏ hơn, giao tiếp linh hoạt và khả năng cấu hình từ xa là một số tính năng mà các kỹ sư tự động hóa hiện yêu cầu ở cảm biến nhiệt độ công nghiệp, nhưng các giải pháp hiện tại không thể hỗ trợ chúng. Bài viết này xem xét lại các khối xây dựng được sử dụng trong thiết kế nhiều cảm biến nhiệt độ dựa trên RTD và thảo luận về những hạn chế mà chúng áp đặt lên ứng dụng của cảm biến. Sau đó, nó cho thấy cách thiết kế lại nhanh chóng loại cảm biến này để trang bị cho nó những tính năng cần thiết trong thời đại công nghiệp mới này.

Khối xây dựng cảm biến nhiệt độ

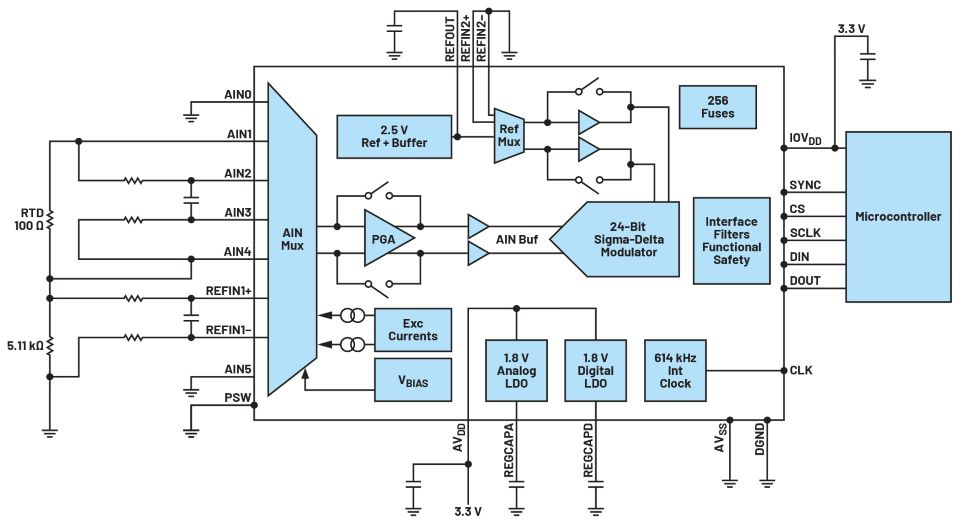

Các khối xây dựng của cảm biến nhiệt độ công nghiệp RTD được hiển thị trong Hình 2.

Hình 2. Sơ đồ khối của cảm biến nhiệt độ công nghiệp RTD.

RTD chuyển một đại lượng vật lý (nhiệt độ) thành tín hiệu điện và thường được sử dụng để phát hiện nhiệt độ trong khoảng từ –200°C đến +850°, có phản ứng tuyến tính cao trong phạm vi nhiệt độ này. Các nguyên tố kim loại thường được sử dụng trong RTD bao gồm niken (Ni), đồng (Cu) và bạch kim (Pt), trong đó RTD bạch kim Pt100 và Pt1000 là phổ biến nhất. RTD có thể bao gồm hai, ba hoặc bốn dây, nhưng phiên bản 3 dây và 4 dây là phổ biến nhất. Vì là thiết bị thụ động nên RTD yêu cầu dòng điện kích thích để tạo ra điện áp đầu ra. Điều này có thể được tạo ra bằng cách sử dụng tham chiếu điện áp, được đệm bởi bộ khuếch đại thuật toán để truyền dòng điện vào RTD để tạo ra tín hiệu điện áp đầu ra thay đổi theo sự thay đổi của nhiệt độ. Tín hiệu này thay đổi từ hàng chục đến hàng trăm milivolt tùy thuộc vào loại RTD được sử dụng và nhiệt độ đo được, như trong Hình 3.

Hình 3. Tín hiệu điện áp được tạo ra bởi Pt100 RTD để đáp ứng với nhiệt độ ngày càng tăng.

AFE khuếch đại và điều hòa tín hiệu RTD biên độ thấp trước khi bộ chuyển đổi tương tự sang số (ADC) số hóa nó để bộ vi điều khiển chạy thuật toán để bù cho bất kỳ sự phi tuyến nào mà nó chứa. Điều này sẽ gửi đầu ra kỹ thuật số đến bộ điều khiển quá trình thông qua giao diện truyền thông. AFE thường được triển khai bằng cách sử dụng chuỗi tín hiệu gồm các thành phần, trong đó mỗi thành phần thực hiện một chức năng chuyên dụng, như trong Hình 4.

Hình 4. AFE được triển khai bằng cách sử dụng các thành phần riêng biệt trong chuỗi tín hiệu.

Nhiều thiết kế cảm biến nhiệt độ hiện tại sử dụng phương pháp riêng biệt này đòi hỏi bảng mạch in (PCB) đủ lớn để chứa tất cả các mạch tích hợp (IC) cũng như định tuyến tín hiệu và nguồn điện, đồng thời đặt kích thước tối thiểu trên thực tế cho vỏ cảm biến. Một cách tiếp cận ưu việt và đơn giản hơn là sử dụng AFE tích hợp như AD7124-4 được hiển thị trong Hình 5. IC nhỏ gọn này là một AFE hoàn chỉnh trong một gói duy nhất và bao gồm bộ ghép kênh, tham chiếu điện áp, bộ khuếch đại khuếch đại có thể lập trình và ADC sigma-delta. Nó cũng cung cấp dòng điện kích thích cho RTD, nghĩa là nó có thể thay thế hiệu quả năm thành phần chuỗi tín hiệu từ hình trước, giảm đáng kể lượng không gian bo mạch cần thiết và cho phép cảm biến có vỏ bọc nhỏ hơn.

Hình 5. Triển khai AFE bằng AD7124-4.

Giao diện truyền thông

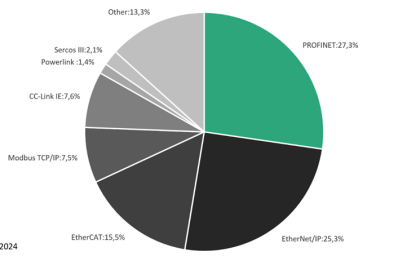

Hầu hết các cảm biến công nghiệp được thiết kế để kết nối với bộ điều khiển quy trình sử dụng một (hoặc nhiều) mạng công nghiệp, bao gồm nhiều biến thể của fieldbus hoặc Ethernet công nghiệp. Điều này đòi hỏi một mạch tích hợp dành riêng cho ứng dụng (ASIC) để triển khai các giao thức mạng đã chọn. Tuy nhiên, cách tiếp cận này có một số nhược điểm. Thứ nhất, việc đưa ASIC dành riêng cho mạng vào thiết kế cảm biến sẽ làm tăng đáng kể chi phí, đặc biệt nếu mạng công nghiệp là độc quyền. Nó cũng giới hạn thị trường cảm biến cho những khách hàng sử dụng mạng đó. Để cùng một cảm biến hoạt động với các giao thức mạng khác nhau, cần phải thiết kế lại để bao gồm ASIC cần thiết. Việc này có thể tốn thời gian, rủi ro cao và tốn kém. Cuối cùng, số lượng và loại tính năng chẩn đoán thay đổi đáng kể tùy theo loại mạng (một số không cung cấp tính năng này). Tùy thuộc vào lựa chọn, người vận hành nhà máy có thể gặp khó khăn trong việc xác định và bảo trì các cảm biến cũng như mọi vấn đề về hiệu suất phát sinh sau khi chúng được lắp đặt tại hiện trường.

Một cách tiếp cận tốt hơn là thiết kế một cảm biến độc lập với tất cả các mạng công nghiệp, từ đó giảm chi phí phát triển và mở rộng cơ sở khách hàng tiềm năng. Điều này có thể được thực hiện bằng cách sử dụng IO-Link, tiêu chuẩn truyền thông công nghiệp 3 dây liên kết các cảm biến (và bộ truyền động) với tất cả các mạng điều khiển công nghiệp. Trong các ứng dụng IO-Link, bộ thu phát hoạt động như giao diện lớp vật lý với bộ vi điều khiển chạy giao thức lớp liên kết dữ liệu. Ưu điểm của việc sử dụng IO-Link là nó mang bốn loại truyền khác nhau: xử lý dữ liệu, chẩn đoán, cấu hình và sự kiện, cho phép các cảm biến nhanh chóng được xác định, truy tìm và xử lý nếu xảy ra sự cố. Nó cũng cho phép cấu hình từ xa—ví dụ: nếu ngưỡng nhiệt độ để kích hoạt cảnh báo quy trình yêu cầu thay đổi, việc này có thể được thực hiện từ xa mà không cần kỹ thuật viên bước lên sàn nhà máy. MAX14828 là một ví dụ về bộ thu phát thiết bị IO-Link siêu nhỏ, công suất thấp. Nó có sẵn trong gói TQFN 24 chân (4 mm × 4 mm) và gói cấp độ wafer (WLP) (2,5 mm × 2,5 mm), cho phép nó dễ dàng tích hợp vào nhiệt độ dựa trên RTD công nghiệp (và các thiết bị khác). các loại) cảm biến. Bộ thu phát cho phép cảm biến độc lập với mạng công nghiệp vì nó giao tiếp trực tiếp với máy chủ IO-Link được cài đặt ở phía bộ điều khiển quy trình, quản lý giao tiếp với giao diện ASIC như trong Hình 6.

![]()

Hình 6. Giao tiếp với mạng công nghiệp được thực hiện bởi bộ thu phát máy chủ IO-Link ở phía bộ điều khiển.

Phần kết luận

Các kỹ sư tự động hóa nhà máy thông minh ngày càng kỳ vọng vào cảm biến nhiệt độ công nghiệp, bao gồm kích thước nhỏ hơn, khả năng liên lạc linh hoạt và khả năng cấu hình từ xa. Bài viết này cho thấy cảm biến nhiệt độ RTD có thể được thiết kế lại nhanh chóng như thế nào với AFE tích hợp cao để giảm kích thước vỏ. Nó cũng cho thấy cách bộ thu phát thiết bị IO-Link cho phép cảm biến hoạt động độc lập với giao diện mạng công nghiệp được sử dụng để kết nối với bộ điều khiển quy trình. Mặc dù bài viết này tập trung vào các cảm biến nhiệt độ dựa trên RTD, nhưng thiết kế lại này cũng có thể được áp dụng cho các cảm biến nhiệt độ sử dụng điện trở nhiệt hoặc đầu dò cặp nhiệt điện.

Giới thiệu về tác giả

Brian Condell là kỹ sư ứng dụng sản phẩm làm việc về IO-Link trong phạm vi Kết nối và Điều khiển Công nghiệp tại Analog Devices có trụ sở tại Limerick, Ireland. Brian bắt đầu làm việc tại ADI vào năm 1997. Anh tốt nghiệp Đại học Limerick năm 2003 với bằng danh dự về kỹ thuật điện. Ông có hơn 25 năm kinh nghiệm trong ngành bán dẫn với nhiều vai trò khác nhau từ kỹ thuật viên bảo trì FAB, bố trí vi mạch, thiết kế analog, an toàn chức năng và gần đây là các ứng dụng.

Michael Jackson là chuyên gia thị trường cuối cùng về tự động hóa trong Nhóm Ứng dụng Toàn cầu tại Analog Devices. Ông có bằng thạc sĩ về kỹ thuật điện tử.

Related posts

Bài viết mới

PROFINET Thiết Lập Tiêu Chuẩn Bảo Mật Ethernet Công Nghiệp

Một phân tích gần đây của viện nghiên cứu thị trường Omdia một lần nữa khẳng định PROFINET là công…

Giải pháp từ Mitsubishi Electric góp phần giúp Việt Nam hiện thực hóa mục tiêu Net Zero

Bà Dorsati Madani, chuyên gia kinh tế cấp cao của Ngân hàng Thế giới (World Bank) từng nhận định: “Nếu…