Cho đến những năm 1950, công ty Otto Bock tập trung vào chế tạo các bộ phận giả, vẫn được làm bằng gỗ. Tuy nhiên, ngay cả khi nguồn cung gỗ phù hợp trở nên khan hiếm, công ty đã xem xét các vật liệu phù hợp hơn, hóa ra là tổng hợp như nhựa.

Được thành lập bởi ông Otto Bock tại Đức vào năm 1919, sau Thế chiến I, công ty đã đưa ra thị trường các sản phẩm và hệ thống bọt polyurethane trong hơn 60 năm. Otto Bock Kunststoff GmbH có trụ sở tại Duderstadt, trong khi trụ sở tại Bắc Mỹ được thành lập vào năm 1958 tại Minneapolis, Trin. Gần đây, nó đã được mua lại bởi BọtPartner / Conzzeta AG có trụ sở tại Wolfhausen, Thụy Sĩ.

Otto Bock báo cáo 5.000 nhân viên của mình tập trung vào sản xuất hiệu quả, chất lượng cao tại tất cả các cơ sở của họ ở Đức, Hoa Kỳ và Trung Quốc. Hiệu quả đó, cho dù đó là trên dây chuyền sản xuất hay trong thiết kế kỹ thuật, là mục tiêu chính, nhưng để đạt được nó đòi hỏi một cách tiếp cận tích hợp trong đó mọi yếu tố đóng góp vào tổng thể lớn hơn.

Cái nhìn toàn cảnh này là động lực cho các khuyến nghị kỹ thuật được đưa ra bởi nhà tích hợp hệ thống Giải pháp tự động hóa quá trình (PAS) cho một nhà máy Otto Bock mới ở Rochester Mills, Mich, gần Detroit. Nằm ở Atkinson, N.H., PAS là thành viên liên kết của Hiệp hội các nhà tích hợp hệ thống kiểm soát (CSIA).

Tủ điều khiển thông minh

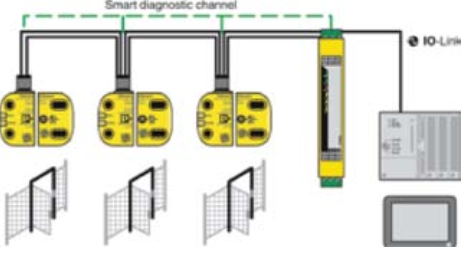

Hình 1: Để kiểm soát độ chính xác và chất lượng của quy trình pha trộn polymer lỏng, Otto Bock đã làm việc với nhà tích hợp hệ thống PAS để thiết kế một hệ thống điều khiển được xây dựng trên nền tảng của Profinet và 18 truyền động thông minh của Siemens. Nguồn: PAS

Được xây dựng vào năm 2018 bên cạnh cơ sở sản xuất của công ty, các máy trạm tại nhà máy polyme lỏng pha trộn nhà máy mới cho các bộ phận nhựa mềm, không cháy, hấp thụ âm thanh được sử dụng trong xe hoặc các ứng dụng tương tự. Kết quả đầu vào của PAS là một hệ thống điều khiển tiên tiến được xây dựng trên nền tảng của Profinet và 18 truyền động thông minh của Siemens (Hình 1).

Ingo Magura, giám đốc dự án cao cấp của PAS cho biết: “Suy nghĩ của chúng tôi là luôn tiết kiệm càng nhiều tiền cho khách hàng càng tốt, mặc dù điều đó không phải lúc nào cũng có nghĩa là chi phí ban đầu thấp nhất”. “Chúng tôi có xu hướng xem xét với khách hàng tất cả các khía cạnh. Ví dụ, sử dụng một nhà thầu lắp đặt điện có uy tín với lịch sử của các dự án như vậy có thể phù hợp lâu dài hơn so với một nhà thầu phụ ít tốn kém, nhưng không có kinh nghiệm với hệ thống điều khiển cài đặt.”

Quá trình trộn polymer

Để bắt đầu quá trình xử lý hàng loạt, Otto Bock nhận các xe tải giao hàng bằng các loại polymer khác nhau, được chuyển bằng máy bơm tự động vào một trong bốn bể chứa. Sau đó, các nhà khai thác bắt đầu một trong 20 công thức nấu ăn của họ và thêm các polyme khác nhau với số lượng khác nhau vào một trong ba bể trộn, lưu thông và trộn nguyên liệu trước khi người vận hành thêm số lượng phụ gia đặc biệt. Khi một lô được phê duyệt bởi bộ phận kiểm soát / đảm bảo chất lượng (QA / QC), sản phẩm polymer lỏng cuối cùng sẽ được tự động bơm vào thùng 1.000 kg, thùng lưu trữ nhỏ hơn hoặc vào các xe tải khác để giao cho khách hàng.

Kiểm soát quy trình hàng loạt chặt chẽ là rất quan trọng để đảm bảo chất lượng sản phẩm cuối cùng và yêu cầu kiểm soát điểm đặt, lưu lượng hiện tại và tốc độ động cơ, cũng như theo dõi trạng thái thiết bị để phát hiện các lỗi tiềm ẩn. Mức độ quan trọng của quy trình này đã giúp nhấn mạnh trường hợp sử dụng các truyền động thông minh được nối mạng cho hệ thống điều khiển mới của Otto Bock, cho phép chẩn đoán trực tuyến từ trạm kỹ thuật cũng như khả năng truy cập từ xa.

“Số lượng chính xác là chìa khóa cho ứng dụng pha trộn polymer này, bao gồm cả lượng được bơm từ bể chứa vào bể trộn, và cả lượng thành phẩm được chuyển vào thùng trước khi vận chuyển, “Magura nói.” Trong trường hợp này, kiểm soát lô chặt chẽ có nghĩa là tốc độ khuấy trộn trong khi trộn sản phẩm, do đó số lượng chính xác được bơm. Nâng cấp lên hệ thống tự động từ quy trình thủ công trước đây của công ty có hiệu quả lao động và tăng độ chính xác.”

Cách tiếp cận thông minh

Mặc dù Otto Bock ban đầu dự định sử dụng hệ thống truyền động gắn trên động cơ truyền thống, PAS tính toán rằng việc sử dụng truyền động thông minh nối mạng sẽ giảm đáng kể thời gian và chi phí kỹ thuật, phần cứng và vận hành, cũng như đóng góp thêm thông tin cần thiết để đo hiệu suất hệ thống.

“Trong cơ sở cũ, có một hệ thống điều khiển cũ của một thương hiệu ít được biết đến với khả năng hạn chế và không có nhiều hỗ trợ,” Magura nói thêm. “Hệ thống mới này tiết kiệm năng lượng, tự động (giảm can thiệp thủ công), cho phép báo cáo tự động và có thể truy cập từ xa thông qua kết nối an toàn.”

Các thành phần điều khiển trong giải pháp pha trộn polymer bằng PAS bao gồm phần mềm Siemens TIA Portal v15, hệ thống WinCC SCADA, CPU S7-1515 và giá đỡ I/O từ xa, cũng như 18 truyền động Siemens Sinamic G120 và hai trường HMI bảng điều khiển tiện nghi của Siemens. Các truyền động hoạt động với động cơ Nema 460-V, 3 pha, dao động từ 1,25 kw đến 11 kW, phục vụ cho máy bơm và máy khuấy trộn của ứng dụng pha trộn (Hình 2).

Thiết lập kỹ thuật với Profinet

“Có các truyền động thông minh, Profinet và hệ thống điều khiển cho phép tích hợp liền mạch”, Magura, người tự tin rằng phương pháp tích hợp này sẽ đạt được các mục tiêu đặt ra cho cơ sở pha trộn mới và chi tiết cách sử dụng truyền động thông minh được Profinet kết nối đã làm giảm Otto Bock chi phí phần cứng và vận hành.

“Vì Profinet đã kết nối tất cả các thành phần, thời gian chạy thử được giảm đáng kể so với việc sử dụng các truyền động truyền thống, đòi hỏi một dây cáp chuyên dụng được nối với mỗi truyền động từ một máy tính xách tay kỹ thuật để chạy thử,” ông giải thích. “Ngược lại, với các truyền động thông minh được kết nối bởi Profinet với PLC, chỉ có một cáp Ethernet, so với tám truyền động cần thiết nếu Ethernet không được sử dụng.”

Các chức năng của các loại cáp này bao gồm:

Điểm đặt tốc độ (4-20 mA);

Tốc độ thực tế (4-20 mA);

Dòng điện thực tế (4-20 mA);

Truyền động sẵn sàng (đầu vào riêng biệt);

Kích hoạt truyền động (đầu ra riêng biệt);

Drive Fault (đầu vào riêng biệt);

Lái xe START (đầu ra riêng biệt); và

Truyền động STOP (đầu ra riêng biệt).

“Vì không có phần cứng bổ sung như thẻ I/O được yêu cầu để đọc tốc độ thực tế của truyền động / động cơ, công nghệ này giúp tăng cường độ chính xác. Ngoài ra, khi bạn nhân các cáp này và chi phí I/O lên 18 ổ, điều đó trở nên rõ ràng hệ thống xe buýt thông minh giúp

giảm cả chi phí lắp đặt phần cứng và cáp. Cáp và I/O sẽ có chi phí ít nhất là hơn 31.000 USD nếu không kết nối các truyền động với PLC bằng Profinet.

“Ngoài ra, việc truy cập từ xa vào PAS đã được triển khai với hệ thống Siemens Sinema Remote Connect, bảo mật và cho phép chúng tôi thực hiện sửa đổi phần mềm hoặc khắc phục sự cố từ xa. Điều chỉnh sản xuất có thể từ màn hình được bảo vệ bằng mật khẩu trên hệ thống WinADA SCADA.”

Nhiều lợi ích liên tục

Ngoài thiết bị ban đầu và tiết kiệm vận hành, triển khai truyền động thông minh và Profinet đang trả cổ tức liên tục cho cả Otto Bock và PAS, theo Magura. “Profinet mang tính quyết định, vì vậy chúng tôi có thể tinh chỉnh các vòng điều khiển ngay lập tức và hiệu quả”, ông nói. “Ngoài ra, chúng tôi có tất cả các giá trị đo được từ các thiết bị theo ý của chúng tôi, chẳng hạn như chạy hàng giờ, có thể được gửi từ một truyền động tới PLC chỉ bằng vài cú click chuột. Đó là kỹ thuật hiệu quả.

“Bằng cách sử dụng nền tảng hệ thống điều khiển tích hợp đầy đủ này, bao gồm các truyền động, HMI và Profinet, chúng tôi có thể ước tính chi phí kỹ thuật chặt chẽ hơn, giảm giá cho khách hàng và chứng minh rằng PAS là đối tác giải pháp hiệu quả hơn.”

Cuối cùng, các chỉ số hiệu suất chính (KPI) có thể được tính toán dễ dàng bằng cách sử dụng lượng dữ liệu khổng lồ hiện có từ ứng dụng trộn polymer của công ty. Hệ thống nối mạng Profinet này cũng giúp người dùng dễ dàng thêm KPI mới bằng cách phân tích dữ liệu từ các truyền động thông minh. Những KPI này cũng mang lại những hiểu biết sâu sắc hơn về quy trình sản xuất và mạng của Otto Bock, và có khả năng rất quan trọng để lập kế hoạch bảo trì phòng ngừa và nâng cấp phần cứng trong tương lai.

“Về tương lai, Otto Bock có các hệ thống pha trộn tương tự ở Đức và châu Á”, Magura kết luận. “Vì vậy, các mục tiêu của nhóm tại Hoa Kỳ là áp dụng các thực tiễn tốt nhất này trong các cơ sở khác.”

Related posts

Bài viết mới

Báo cáo Argentina: Đại hội AADECA 2025

Đại hội AADECA đã diễn ra tại Khoa Khoa học Chính xác, Vật lý và Tự nhiên của Đại học…

Nhìn lại những tiến bộ về bảo mật

Bảo mật không chỉ là một yếu tố phụ trong truyền thông công nghiệp nữa—mà giờ đây đã trở thành…