Đúc mẫu là một trong những phương pháp sản xuất phổ biến nhất đối với các bộ phận kim loại hiện nay. Quy trình đúc mẫu, còn được gọi là quy trình sáp bị mất, cho phép tốc độ sản xuất nhanh trong khi vẫn đảm bảo độ chính xác về kích thước nhất quán. Các bộ phận thường được tạo ra bằng phương pháp đúc mẫu bao gồm các bộ phận có hình dạng phức tạp như cánh tua bin hoặc các bộ phận súng. Các ứng dụng nhiệt độ cao cũng rất phổ biến, bao gồm các bộ phận cho ngành khoan dầu khí, ô tô, máy bay và quân sự. Ví dụ, phuộc truyền động ô tô hiện được sản xuất bằng phương pháp đúc mẫu thay vì rèn và gia công phức tạp. Phương pháp này giúp giảm trọng lượng, giảm gia công, cải thiện thời gian giao hàng và giảm chi phí lưu kho.

Vấn đề

Một bước quan trọng trong đúc mẫu là chuẩn bị vỏ gốm để đổ kim loại. Vỏ được chuẩn bị bằng cách nhúng các bộ phận làm bằng sáp vào bùn gốm. Chỉ riêng thành phần bùn không thể đảm bảo sản xuất ra các vỏ nhẵn và không có khuyết tật. Phương pháp chuẩn bị bùn và duy trì độ đặc là rất quan trọng. Phương pháp kiểm soát bùn thay đổi đáng kể giữa các xưởng đúc tùy thuộc vào các dòng sản phẩm liên quan và các thông số kỹ thuật bắt buộc, nhưng nhìn chung, sau khi bùn được sản xuất, cần theo dõi và giữ thành phần và độ đặc của chất lỏng không đổi. Bùn ổn định phải đáp ứng các thông số chất lượng dựa trên các phép đo của người vận hành theo lịch trình thường xuyên. Công nghệ cảm biến liên tục đo các thông số này có thể loại bỏ các độ lệch tiềm ẩn giữa các phép đo theo lịch trình, giúp tăng cường độ ổn định của bùn.

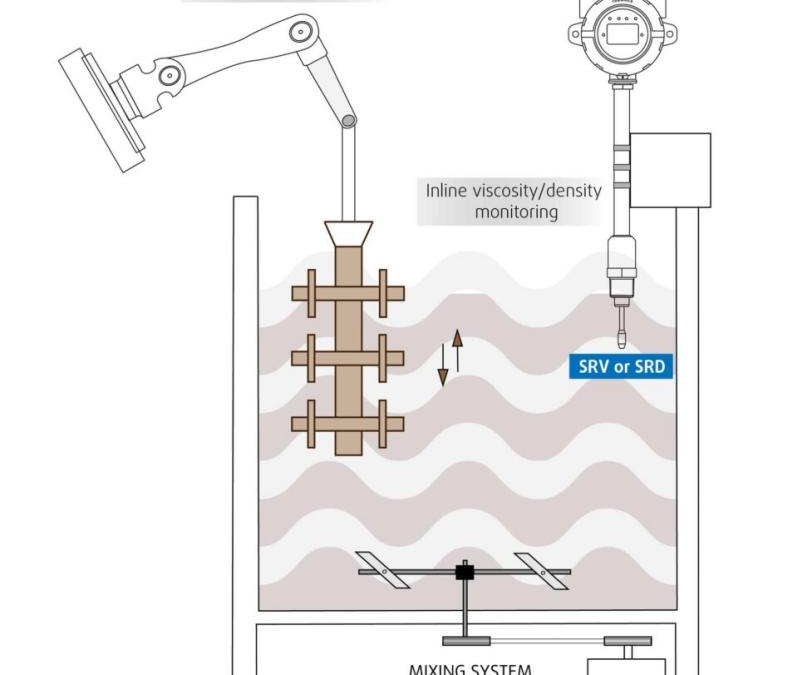

Cảm biến độ nhớt trực tuyến Rheonics SRV và cảm biến trọng lượng bùn SRD trong các bể trộn bùn gốm trong quá trình trộn và phủ để tạo vỏ.

Giải pháp

Để tự động hóa độ ổn định của bùn, có thể sử dụng phép đo trực tuyến và kiểm soát độ nhớt để duy trì độ đồng nhất của vỏ. Với sự hiểu biết này, Rheonics đã tích hợp giao thức PROFINET vào các cảm biến của mình, cách mạng hóa ngành công nghiệp bùn gốm bằng cách cho phép chẩn đoán sớm với dữ liệu thời gian thực trên nhiều trạm giám sát. Điều này cải thiện chất lượng tạo vỏ, giảm thời gian chết và tăng năng suất quy trình tổng thể.

Một cụm sáp được nhúng vào bùn gốm để tạo thành vỏ. Đúc mẫu chảy là một ngành công nghiệp tự động hóa cao. [Nguồn hình ảnh: IPC Foundry Group, Inc., được sử dụng với sự cho phép].

Vai trò của PROFINET

Cơ sở hạ tầng linh hoạt của PROFINET cho phép tích hợp liền mạch với nhiều cảm biến trong các bể khác nhau, cho phép thu thập dữ liệu tập trung và phân tích thời gian thực. Khả năng truyền thông nhanh chóng và đáng tin cậy của nó đảm bảo giám sát liên tục các thông số quy trình quan trọng mà không bị chậm trễ. Bằng cách tận dụng kiến trúc có thể mở rộng của PROFINET, các nhà sản xuất có thể mở rộng mạng lưới giám sát của mình khi cần, tích hợp thêm các cảm biến và hệ thống Rheonics mà không cần thay đổi cơ sở hạ tầng lớn.

Lợi ích chính

- Tích hợp dữ liệu cảm biến nhanh: Các tệp GSDML đảm bảo các thiết bị được tự động cấu hình và sẵn sàng sử dụng trong mạng PROFINET với thời gian đưa vào vận hành tối thiểu

- Tình trạng mạng và sức khỏe theo thời gian thực: các mô-đun chẩn đoán theo dõi dữ liệu quan trọng để chẩn đoán nhanh nhằm đánh giá hiệu suất của cảm biến

- Bảng thông tin trực quan hóa theo thời gian thực: các mô-đun tham số cho phép cấu hình động tức thời và kiểm soát các tham số thiết bị để quản lý quy trình hiệu quả

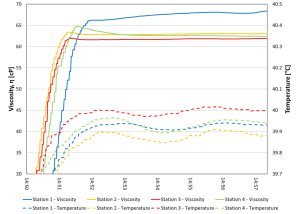

Hãy tưởng tượng khả năng trực quan hóa dữ liệu độ nhớt theo thời gian thực và phát hiện ngay cả những sai lệch nhỏ nhất so với điểm đặt trước khi chúng trở thành vấn đề. Với việc theo dõi liên tục, bạn có thể thực hiện các hành động khắc phục ngay lập tức, đảm bảo chất lượng nhất quán, giảm phế liệu và tối ưu hóa hiệu quả quy trình.

Dữ liệu lịch sử và thời gian thực từ việc giám sát nhiều trạm về độ nhớt và nhiệt độ trong nhiều bể chứa bùn gốm.

Kết luận

Với các cảm biến độ nhớt tích hợp trong dòng và PROFINET, việc giám sát thời gian thực đảm bảo phát hiện sớm các độ lệch độ nhớt, cho phép thực hiện các hành động khắc phục để duy trì chất lượng nhất quán và tối ưu hóa hiệu quả. Cơ sở hạ tầng linh hoạt của PROFINET hỗ trợ nhiều trạm giám sát trên khắp các bể chứa, cung cấp khả năng thu thập dữ liệu tập trung và khả năng mở rộng. Việc chuẩn bị bùn ổn định, với độ nhớt được kiểm soát, đảm bảo vỏ chất lượng cao, không có khuyết tật. Các hệ thống này giúp các nhà sản xuất đáp ứng các tiêu chuẩn Công nghiệp 4.0, cải thiện năng suất và thích ứng với các công thức bùn và công nghệ ứng dụng đang phát triển hiện nay.

Related posts

Bài viết mới

Báo cáo Argentina: Đại hội AADECA 2025

Đại hội AADECA đã diễn ra tại Khoa Khoa học Chính xác, Vật lý và Tự nhiên của Đại học…

Nhìn lại những tiến bộ về bảo mật

Bảo mật không chỉ là một yếu tố phụ trong truyền thông công nghiệp nữa—mà giờ đây đã trở thành…