Dòng in màn hình mới được tạo bởi Kammann tối thiểu hóa thời gian cần để thay đổi mực in và do đó tiết kiệm tiền.

1 giờ – đó là thời gian tối đa cần để sẵn sàng có máy in màn hình K15 CNC cho công việc tiếp theo. Trang bị lại máy in thông thường có thể mất đến 4 giờ và liên quan đến công việc cơ khí mở rộng. Một chu kì thiết lập độc lập có thể tiêu thụ một nửa thời gian hoạt động trong một ca. Đây chính xác là nơi nhà máy sản xuất Werner Kammann Maschinenfabrik GmbH & Co ở Đức áp dụng theo sự khéo léo của mình, sử dụng khái niệm bao gồm các giải pháp Rexroth. Đặc biệt trong hoạt động in ngắn hơn chạy chu kì này làm tăng năng suất đáng kể, giám đốc dự án kỹ thuật và phát triển của Kammann là ông Ralf Fischer nhấn mạnh: “với các máy in của chúng tôi, khách hàng có thể bắt đầu đơn hàng mới nhất tiếp theo sau 60 phút.”

Lựa chọn mực in không giới hạn

Thủy tinh, kim loại và nhựa – quá trình in màn hình được dùng cho các sản phẩm làm từ nhiều loại vật liệu khác nhau. Mỗi loại có những đặc tính đặc biệt riêng của nó và yêu cầu mực in đặc biệt. Việc thực hiện 2 đơn hàng liên tiếp với các thiết bị mực in cùng loại là hiếm có. Để đẩy nhanh tiến độ thay đổi này, nhà phát triển ở Kammann nhất quán sử dụng IndraMotion cho việc in ấn, một khái niệm tự động của Rexroth.

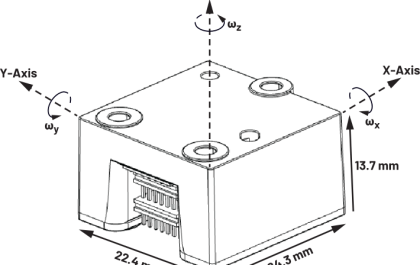

Thiết kế mô đun này giúp người dùng lựa chọn mực in được sử dụng trong các bước in độc lập hầu như không hạn chế, lựa chọn cái thích hơp nhất cho bất kì đơn hàng cá nhân nào. “K15 CNC cung cấp không gian để đưa lên đến 10 hệ thống mực in UV hay 12 loại mực nhiệt dẻo” theo như ông Fischer nói. Phần mềm điều khiển sự chuyển đổi từ một sản phẩm đến sản phẩm tiếp theo. Bộ drives với các motor tích hợp với chúng di chuyển các khối đến các vị trí mới. Người vận hành chỉ cần thay khối in và các trạm xử lý bằng hệ thống chuyển đổi nhanh chóng. Nếu người vận hành chuyển sang drives cần thiết lập một công việc mới, sau đó máy móc tự nhận diện mà không cần bị ngừng lại giữa chừng. Tính năng “Safety on Board” được chứng chỉ ISO cũng kết hợp các chức năng “giảm tốc an toàn” và “tạm ngừng hoạt động an toàn”. Rexroth Motion Control không chỉ phối hợp đồng bộ truyền động mà còn tạo ra các lệnh cho các chức năng robot được lắp trong K15 CNC. Robot nhận và định vị khối in do đó chúng có thể được tích hợp liên tục vào bất kì dây chuyền sản xuất nào. Nhưng nó không chỉ là thiết kế cơ khí, mà là hiệu quả và thân thiện. Phần mềm đến từ các nhà máy với chức năng điển hình cho các hoạt động in ấn, chẳng hạn như quy định vô cấp cho các định dạng hoặc nhãn hiệu đăng ký. Cài đặt bổ sung cần thiết để in trên hình dạng hình trụ hoặc hình chữ nhật có thể được thực hiện với một giao diện người dùng đơn giản. “Chúng tôi đã thiết kế nó để người dùng trong các cửa hàng in không cần kỹ năng lập trình trước đó,” ông Wilhelm Glauber từ bộ phận bán hàng Kammann giải thích. Các tiện ích trong thực tế, xây dựng xung quanh các mô-đun PLCopen nhưng người dùng được thực hiện bằng cách các yếu tố đồ họa đơn giản.

Nhanh chóng, an toàn, tiết kiệm

CNC K15 trở lại làm việc nhanh hơn so với các giải pháp khác. Đó cũng là tiết kiệm năng lượng. “Tủ thiết bị chuyển mạch của chúng tôi là khoảng một nửa kích thước thông thường”, Fischer nhấn mạnh.

Điều đó lần lượt làm giảm đáng kể khả năng làm mát cần thiết. Khái niệm truyền động IndraDrive Mi với động cơ tích hợp của nó làm cho thiết kế có thể tiết kiệm không gian. Đó là bởi vì một cáp duy nhất có thể kết nối nhiều với hai mươi bộ drive theo thứ tự, trong một cấu hình truyền động linh hoạt, giảm nỗ lực hệ thống dây điện lên đến 85%. Một ưu điểm khác Fisher đề cập đến là kiểm soát theo nhu cầu. “Trong khi các máy thông thường phải làm việc với các giá trị cố định, CNC K15 phù hợp với tiêu thụ năng lượng cho quá trình hiện tại.” Các bộ truyền động servo với khả năng phục hồi năng lượng phanh và chuyển hướng nó vào drive khác. Kammann không chỉ dựa trên IndraMotion cho in ấn nhưng cũng sử dụng công nghệ khí nén và tuyến tính được thực hiện bởi Rexroth. Nhiều lợi thế cụ thể được cung cấp bởi đường dây in ấn này được chứng minh là có sức thuyết phục ngay từ trình bày ban đầu. “Nhiều khách hàng đã được xem xét lại hoạt động của mình,” Glauber báo cáo. “Sự linh hoạt tạo nên bởi thời gian thiết lập ngắn hơn là cách tiếp cận quan trọng nhất để tiết kiệm tiền bạc trong thế giới thực tế, được yêu cầu chạy in với thời gian ngắn hơn.”

MT

Related posts

Bài viết mới

Cuộc cách mạng nông nghiệp thông minh: Cảm biến quán tính đang thúc đẩy độ chính xác và năng suất như thế nào?

Tác giả Tzeno Galchev Tóm tắt Áp lực phải đảm bảo nguồn cung lương thực bền vững cho dân số ngày…

NXP mua lại port GmbH

Thị trường tự động hóa công nghiệp đang chuyển mình. Khi các nhà máy ngày càng trở nên tự động…

Đối tác công nghệ