Trong nhà máy trị giá 600 triệu đô-la Mỹ, công ty Elkem Solar của Na Uy đã bắt đầu công nghiệp hóa hoạt động sản xuất quang điện silicon cho các tấm pin mặt trời có khả năng tạo năng lượng tái tạo trong hơn 30 năm. ABB cung cấp giải pháp điện cao thế/hạ thế cho toàn bộ nhà máy, bao gồm cả giải pháp Hệ thống điều khiến 800xA.

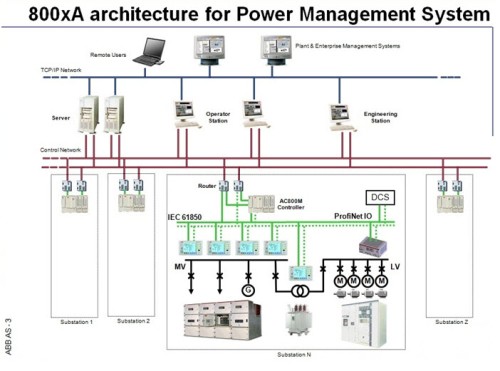

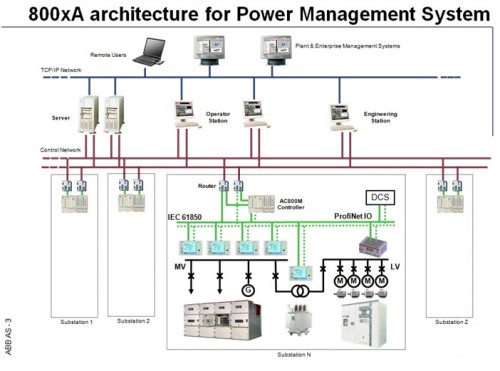

Hệ thống quản lý năng lượng.

Khi nhu cầu năng lượng của thế giới đang ngày càng tăng lên, thì hoạt động sản xuất năng lượng cần chuyển hướng sang các dạng năng lượng tái tạo để giảm nguy cơ nóng lên toàn cầu. Việc giảm lượng khí thải CO2 và thực hiện nhiệm vụ đó bằng cách sử dụng năng lượng một cách hiệu quả hơn là hai yếu tố quan trọng trong chính sách năng lượng của thế kỷ 21. Các tấm pin năng lượng mặt trời được làm từ silicon đang ngày càng tạo ra nhiều năng lượng từ ánh nắng mặt trời phục vụ con người trên toàn thế giới. Trên thực tế, chỉ cần khai thác được 0,3% năng lượng mặt trời trên sa mạc Sahara và các sa mạc ở vùng Trung Đông đã đủ phục vụ nhu cầu năng lượng của châu Âu, Bắc phi và Trung Đông. Bước chuyển năng lượng mặt trời thành nguồn năng lượng cạnh tranh là một bước tiến quan trọng hướng tới một thế giới ổn định và bền vững.

Công nghệ

Silicon có độ tinh khiết cao cần thiết trong việc chế tạo các tế bào quang điện và pin mặt trời. Tuy nhiên, hiện ngành công nghiệp năng lượng mặt trời đang thiếu nguồn cung cấp nguyên liệu này. Nhận thức được nhu cầu trên, công ty Elkem Solar đã tiến hành xây dựng một nhà máy tại Kristiansand, Na Uy có khả năng sản xuất ra 6.000 tấn silicon có độ tinh khiết cao mỗi năm phục vụ sản xuất các tấm pin mặt trời. Nhà máy đã đi vào hoạt động từ tháng 7 năm 2009. Nhà máy này tiêu thụ năng lượng chỉ bằng 75% so với một nhà máy tương tự sử dụng công nghệ truyền thống. Để đạt được thành tích đó, nhà máy đã sử dụng giải pháp tự động và năng lượng của ABB tích hợp với Hệ thống điều khiển tự động 800xA. Nhà máy đã tận dụng nguồn điện năng tiết kiệm được từ quá trình luyện kim để sản xuất quang điện silicon (có tên Silicon Elkem Solar). Đây là sản phẩm hướng tới tương lai giúp làm giảm lượng khí thải CO2 trên toàn cầu. Dây chuyền sản xuất mới này bao gồm 5 bước độc lập nhằm tinh lọc silicon. Hệ điều khiển 800xA giúp kiểm soát hai bước sản xuất, đồng thời đảm bảo dây chuyền vận hành an toàn và ổn định, đặc biệt là tối ưu hóa hoạt động sản xuất và tiết kiệm năng lượng.

Giải pháp Điều khiển và An toàn của ABB vì mục tiêu tiết kiệm năng lượng

Nhờ tích hợp hệ thống năng lượng và sản xuất trên nền hệ thống 800xA, ABB có thể tối ưu hóa thiết kế và hoạt động của hệ thống điện và tự động hóa trong nhà máy của Elkem về khía cạnh sử dụng năng lượng hiệu quả. Ngoài ra còn có những lợi ích khác liên quan tới việc giảm chi phí bảo trì, kỹ thuật và các chi phí khác. Giải pháp hệ thống điều khiển 800xA bao gồm một số phòng điều khiển, 5 bộ điều khiển AC 800M, và một bộ điều khiển AC 800M High Integrity cho khoảng 3.000 I/O. Giải pháp bao gồm hệ truyền thông hai chiều Foundation Fieldbus được sử dụng để liên kết với nhiều thiết bị quá trình trong toàn nhà máy.

Tự động hóa Dây chuyền công nghệ tích hợp cực đại hóa năng suất và hiệu quả sử dụng năng lượng tại nhà máy của Elkem.

Sản xuất pin mặt trời hiệu quả cao với chi phí thấp hiện đang là vấn đề kỹ thuật quan trọng nhất với các công ty sản xuất pin mặt trời, trong đó có Elkem. Về vấn đề này, công ty đã phát triển quy trình sản xuất bao gồm 5 bước nhằm tinh lọc silicon sản xuất ra với giải pháp điều khiển sử dụng hệ thống 800xA của ABB nhằm kiểm soát quá trình hoạt động trong bước 1 và bước 3 của cả dây chuyền sản xuất.

Quy trình sản xuất pin mặt trời silicon của Elkem

Bước 1: Luyên kim (luyện silicon) – thạch anh được chuyển hóa thành Silicon dưới tác dụng hóa học với Carbon.

Bước 2: Xử lý xỉ và nghiền – Đây là bước đầu tiên trong 3 bước liên tiếp của quá trình tinh lọc giảm tạp chất và loại bỏ nguyên tử bo. Bước này bao gồm xử lý xỉ qua hỏa luyện kim trong đó silicon dạng lỏng được chuyển từ lò hồ quang rồi được làm rắn lại và bị nghiền nát.

Bước 3: Chiết xuất – Quá trình làm sạch thủy luyện trong đó silicon đã bị nghiền nát được làm sạch bằng axit nhằm giảm lượng phốt-pho và các tạp chất kim loại khác.

Bước 4 & 5: Đông đặc trực tiếp và hậu xử lý

Mục đích chủ yếu là làm giảm thêm lượng phốt-pho và các tạp chất kim loại khác. Quá trình này tương tự như quá trình sản xuất phôi năng lượng mặt trời. Hậu xử lý gồm cắt các tấm phôi thành các viên nặng 10kg và rửa sạch chúng bằng axit. Các phần của phôi có hàm lượng tạp chất quá lớn sẽ bị cắt bỏ.

Ablelom

Mahari

Global sales and

marketing

energy customer segment

(Control Technologies), ABB

Related posts

Bài viết mới

Báo cáo Argentina: Đại hội AADECA 2025

Đại hội AADECA đã diễn ra tại Khoa Khoa học Chính xác, Vật lý và Tự nhiên của Đại học…

Nhìn lại những tiến bộ về bảo mật

Bảo mật không chỉ là một yếu tố phụ trong truyền thông công nghiệp nữa—mà giờ đây đã trở thành…