Hệ thống điều khiển tự động hiện đại có thể làm giảm đáng kể tổng chi phí đầu tư bằng cách sử dụng các thiết bị thông minh để tăng cường hiệu suât hơn nữa và tiết kiệm. Vì hầu hết các thiết bị này thực hiện Modbus RTU, một phương thức đơn giản nhưng giao thức truyền thông hiệu quả và giảm chi phí, một thách thức chung là sự tích hợp của thiết bị Modbus RTU với mạng điều khiển PLC sử dụng PROFIBUS.

Tại sao các giải pháp điển hình không hiệu quả

Không phải tất cả các nhà cung cấp thiết bị thông minh đều có khả năng đầu tư vào công nghiệp truyền thông tiên tiến cho tất cả các thiết bị trong lĩnh vực. Nên khả năng thay thế tất cả các thiết bị vẫn không được coi là đóng góp vào giá trị cốt lõi của các thiết bị này. Hầu hết các thiết bị này tiếp tục thực hiện các giao thức Modbus RTU vì chi phí thấp và đơn giản. Thông thường khách hàng sẽ yêu cầu các nhà cung cấp PLC phải cung cấp một mô-đun truyền thông để mở rộng giao diện Modbus bằng phương tiện của một add-on cho các PLC. Do đó, các yêu cầu phổ biến được nhìn thấy khi thiết kế hệ thống điều khiển tự động hóa hiện đại là phải hợp nhất với các thiết bị Modbus RTU vào mạng điều khiển PLC và chi phí thấp.

Một ví dụ về giải pháp giảm chi phí và hiệu quả đạt được có thể được nhìn thấy như trong một kho chứa bảo quản lạnh nằm ở một trong các cảng lớn nhất thế giới, trong đó có một kho chứa có kích thước tương đương với 10 sân bóng đá. Khối lượng lớn hàng hóa, chủ yếu là thực phẩm và đồ uống, cần phải được giữ ở nhiệt độ thấp và ổn định để duy trì sự tươi mát.

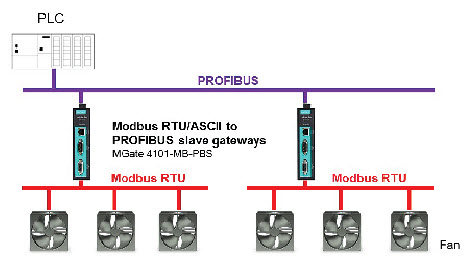

Với yêu cầu như trên, kỹ sư thiết kế sẽ thiết kế một hệ thống điều khiển tự động với một kiến trúc phân cấp sử dụng IOS từ xa để thu thập thông tin như nhiệt độ môi trường và áp suất của chất làm lạnh trong chu trình làm lạnh, và sau đó truyền thông tin tới một PLC. PLC sử dụng thông tin thu thập được từ các cảm biến từ xa để điều khiển hoạt động của quạt và giữ cho nhiệt độ trong phạm vi chỉ định. Những “cánh quạt thông minh” cung cấp thông tin phản hồi về trạng thái, tốc độ, thời gian hoạt động, nhiệt độ động cơ, và các thông số khác, và ngoài ra có thể được điều khiển từ xa bởi một PLC. Kể từ khi những cánh quạt sử dụng giao thức Modbus RTU và PLC sử dụng PROFIBUS, có thể nhìn thấy một cách rõ rang là cần phải tìm một giải pháp để kết nối hai hệ thống không tương thích để chúng có thể giao tiếp với nhau.

Các kỹ sư thường xuyên phải đối mặt với các vấn đề sau khi thực hiện một mô-đun giao tiếp điển hình PLC như sau:

Vấn đề # 1: Chi phí thực hiện một mô-đun giao tiếp PLC cao hơn và gần như giống một CPU PLC cơ bản. Tùy thuộc vào kích thước của dự án, một số module giao tiếp cài đặt như là phần mở rộng cho các mô-đun PLC trong phòng điều khiển. Cáp nối tiếp được sử dụng để kết nối các thiết bị hiện trường cho các module truyền thông.

Vấn đề # 2: Không hiệu quả trong một hệ thống với giải pháp kiến trúc phân tán Các PLC cơ bản không thích hợp cho một hệ thống điều khiển tự động hóa bao gồm các thiết bị từ xa và IOs, đặc biệt là khi những thiết bị được lắp đặt hàng trăm mét, đi từ phòng điều khiển.

Vấn đề # 2: Không hiệu quả trong một hệ thống với giải pháp kiến trúc phân tán Các PLC cơ bản không thích hợp cho một hệ thống điều khiển tự động hóa bao gồm các thiết bị từ xa và IOs, đặc biệt là khi những thiết bị được lắp đặt hàng trăm mét, đi từ phòng điều khiển.

Vấn đề # 3: dây cáp dài Cáp nối tiếp cần thiết cho mỗi mô-đun giao tiếp PLC, và một số module truyền thông được sử dụng trong kiến trúc phân tán. Điều này làm tăng sự phức tạp của các cài đặt. Và vấn đề tồi tệ hơn là hầu hết các thiết bị này được đặt hàng trăm mét, đi từ phòng điều khiển, và thêm vào các chi phí khoảng cách của hệ thống.

Vấn đề # 4: bổ sung chương trình lập trình mở rộng là bắt buộc để kích hoạt các lệnh khác nhau, đó là một nhiệm vụ phức tạp đối với những người không phải là chuyên gia trong các giao thức truyền thông.

Khắc phục những vấn đề của một Giải pháp điển hình Modbus-to-PROFIBUS với Moxa MGate 4101-MB-PBS

Các MGate 4101-MB-PBS là một giải pháp dễ sử dụng, chi phí-hiệu quả mà có thể chịu được nhiệt độ khắc nghiệt từ -40 đến 75 ° C. Các MGate được chứng nhận bởi IECEX và cung cấp các công cụ xử lý sự cố khác nhau để giảm thời gian chết.

1. Giao thức chuyển đổi: Các MGate có thể chủ động thiết lập kết nối đến các thiết bị Modbus RTU, thu thập và lưu trữ thông tin, và sau đó phản hồi các truy vấn PROFIBUS PLC với các dữ liệu được lưu trữ trong bộ nhớ của nó.

2. Dễ dàng cấu hình: Một tiện ích cấu hình dễ sử dụng cần thiết cho các kỹ sư để viết mã phức tạp mà thông thường sẽ đòi hỏi rất nhiều tinh chỉnh..

3. Xử lý sự cố hiệu quả:

• Rơle đầu ra cung cấp một chức năng báo lỗi hệ thống hhận biết đường truyền thông minh, do đó làm giảm thời gian chết tốn kém.

• Các Modbus Traffic Monitor hiển thị các dòng dữ liệu Modbus thực tế, làm cho nó dễ dàng hơn để xác định lỗi giao tiếp.

• Các Modbus Traffic Monitor hiển thị các dòng dữ liệu Modbus thực tế, làm cho nó dễ dàng hơn để xác định lỗi giao tiếp.

Các khách hàng rõ ràng là đã sẵn sàng cho một giải pháp khác nhau để giải quyết vấn đề giao thức chuyển đổi giữa PROFIBUS và Modbus RTU mà không có gánh nặng về những vấn đề nêu trên.

Related posts

Bài viết mới

Hãy tham gia cùng DigiKey và Hirose trong Hội thảo Trực tuyến về Robot Hình Người

Khám phá những thách thức và giải pháp trong lĩnh vực robot hình người, từ ý tưởng đến kết nối,…

PROFINET so với APL chứng minh giá trị của nó

Ethernet-APL đã vượt qua giai đoạn sẵn sàng. Nhà sản xuất thiết bị đo lường Endress+Hauser đã thực hiện thành…