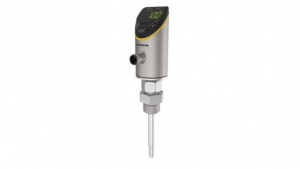

Hiển thị chữ và số của cảm biến FS101 kết hợp vận hành dòng cảm biến chất lỏng FS+ của Turck.

Turck đã thêm sản phẩm cảm biến lưu lượng FS101 vào dòng cảm biến chất lỏng FS+ của mình. Các thiết bị FS+ mới có hình thức và cảm nhận giống nhau, do đó cũng dễ chạy và vận hành như tất cả các cảm biến khác. Màn hình hiển thị 12 đoạn gồm 4 chữ số trên thiết bị hiển thị giá trị lưu lượng hiện tại rõ ràng dưới dạng phần trăm của điểm đặt.

LỢI ÍCH

- Vận hành nhanh chóng và dễ dàng

- Độ tin cậy cao nhờ hỗ trợ hướng dẫn chống lỗi với Delta Flow

- Thao tác dễ dàng nhờ hiển thị văn bản đơn giản với bàn di chuột điện dung

Cấu hình cảm biến thông minh IO-Link

Cấu hình cảm biến thông minh IO-Link được triển khai giúp đơn giản hóa việc chuyển đổi cảm biến lưu lượng IO-Link của các nhà sản xuất khác sang thiết bị FS+ do dữ liệu quy trình, thông số và chức năng được chuẩn hóa. Ví dụ, các cảm biến có thể được sử dụng để giám sát dòng chảy trong mạch làm mát hoặc để bảo vệ khi chạy khô trong máy bơm.

Vận hành dễ dàng với Delta Flow

FS101 giữ lại hai chức năng Quick Teach và Delta Flow độc đáo đã đơn giản hóa việc vận hành trong FS100 với màn hình biểu đồ. Delta Flow đảm bảo rằng việc hướng dẫn không được thực hiện cho đến khi hoàn thành giai đoạn khởi động của đỉnh nhiệt độ và có một dòng chảy không đổi. Do đó, điều này loại bỏ nguồn lỗi thường gặp trong các quy trình tham số hóa truyền thống. Hơn nữa, người dùng được hưởng lợi từ hoạt động không gặp sự cố thông qua bàn di chuột điện dung. Turck sẽ tiếp tục cung cấp các thiết bị FS100 trước đó với màn hình biểu đồ.

CÁC NGÀNH NGHỀ

- Lĩnh vực ô tô

- Chế tạo máy móc

- Tự động hóa nhà máy

CHỨC NĂNG CHÍNH

- Hiển thị văn bản thuần túy hiển thị giá trị lưu lượng dưới dạng phần trăm

- Độ trễ và chức năng cửa sổ

- IP67/IP69K

- Cấu hình cảm biến thông minh IO-Link

- Đầu ra giá trị nhiệt độ qua IO-Link hoặc đầu ra analog

THEO DÕI MẠCH LÀM MÁT TRÊN KẸP HÀN

Cảm biến lưu lượng FS+ theo dõi lưu lượng chất làm mát và cảnh báo về những thay đổi nhiệt độ quan trọng

Việc hàn điểm các bộ phận thân xe ô tô đôi khi tạo ra nhiệt độ cao, mà các kẹp hàn phải được bảo vệ chống lại bằng cách làm mát đầy đủ. Để đảm bảo chất lượng hàn cao và chính xác, các cảm biến lưu lượng FS+ thực hiện hai điều khiển: Chúng theo dõi dòng cung cấp và dòng chảy trở lại của môi trường làm mát và phát hiện quá nhiệt sắp xảy ra của các kẹp trong mạch ở giai đoạn đầu.

LỢI ÍCH

- Giảm thời gian ngừng hoạt động nhờ theo dõi nhiệt độ và lưu lượng đáng tin cậy

- Tận dụng các lợi ích của IO-Link: Tích hợp thiết bị linh hoạt và liên lạc thông suốt đến cấp độ cảm biến

- Thao tác trực quan thông qua bàn di chuột giống như điện thoại thông minh

Thiết kế đạt giải thưởng với các lớp bảo vệ cao: IP6K6K, IP6K7, IP6K9K.

Tránh thời gian chết: Robot hàn thường hoạt động trong thời gian chu kỳ ngắn nhất có thể.

Cảm biến lưu lượng FS+ giám sát mạch làm mát của kẹp rô-bốt.

Nguyên tắc hoạt động thay thế một cảm biến nhiệt độ bổ sung

Vì cảm biến chắc chắn hoạt động theo nguyên tắc đo nhiệt lượng nên nó giám sát nhiệt độ phương tiện cũng như lưu lượng. Bằng cách này, người dùng biết liệu toàn bộ hệ thống có khả năng bị quá nóng hay không và liệu chất làm mát được làm mát không đủ đã đến mạch hay chưa. Thanh LED 11 đoạn hiển thị giá trị quá trình của lưu lượng hoặc nhiệt độ; điểm chuyển đổi tương ứng được hiển thị bằng một màu khác trên giao diện người dùng.

Loại bỏ các nguồn lỗi: Tự động phát hiện (PNP/NPN) và giám sát dòng chảy delta

FS+ đảm bảo vận hành nhanh toàn bộ ứng dụng với hai yếu tố đơn giản hóa chính: Cảm biến tự động phát hiện xem bộ điều khiển hoặc I/O từ xa có yêu cầu tín hiệu PNP hoặc NPN hay không. Hơn nữa, theo dõi lưu lượng delta giúp người dùng dạy chính xác tốc độ dòng chảy được theo dõi. Chỉ khi phát hiện thấy dòng chảy ổn định, phần mềm trong cảm biến mới giải phóng quy trình hướng dẫn.

Truyền dữ liệu với IO-Link 1.1

Là một cảm biến hỗ trợ IO-Link, bạn cũng có thể hướng dẫn, vận hành hoặc đọc FS+ từ xa, ví dụ: từ phòng điều khiển. Ngoài ra, nhân viên có quyền truy cập tối đa/phút. bộ nhớ để bảo trì phòng ngừa. Điều này có chức năng của một chỉ báo kéo kỹ thuật số.

BỘ CHUYỂN ĐỔI TRUYỀN DỮ LIỆU FIELDBUS QUA FOC

Sê-ri FOC của Turck truyền các bức điện tín bus trường an toàn nội tại qua cáp quang – cũng trên khoảng cách lớn hơn 2500 mét.

Turck giới thiệu các bộ ghép quang mới để truyền thông tin liên lạc fieldbus qua cáp quang (FOC). Các thiết bị kênh đơn hoặc kênh đôi của sê-ri FOC truyền các giao thức bus trường như Profibus-DP hoặc Modbus RTU dưới dạng tín hiệu ánh sáng dọc theo cáp quang. Hai biến thể Ex của bộ ghép nối FOC là duy nhất trên thị trường vì chúng có thể được cài đặt ở vùng 1 và có thể truyền tín hiệu an toàn nội tại theo RS485IS.

Giao tiếp trên khoảng cách hơn 2500 mét

Bộ chuyển đổi phương tiện FOC có thể bao phủ khoảng cách lớn hơn 2500 mét, tùy thuộc vào cáp quang được sử dụng. Cáp FO cũng miễn nhiễm với nhiễu điện từ.

LỢI ÍCH

- Tính khả dụng cao nhất có thể nhờ cấu trúc liên kết vòng

- Sợi quang miễn nhiễm với sóng điện từ để có độ tin cậy tối đa

- Cho phép liên kết truyền thông fieldbus trên khoảng cách xa – lý tưởng cho việc mở rộng nhà máy

Người dùng cũng có thể định cấu hình cấu trúc liên kết vòng để có tính khả dụng tối đa với các thiết bị ngoài kết nối điểm-điểm. Tất cả các thiết bị được cung cấp một khái niệm che chắn chung có thể dễ dàng thích ứng với quy trình cụ thể. Đầu ra cảnh báo của bộ chuyển đổi FOC cho biết lỗi, giúp rút ngắn đáng kể thời gian cần thiết để khắc phục sự cố.

CÁC NGÀNH NGHỀ

- Công nghiệp hóa chất

- Ngành công nghiệp dầu mỏ và khí đốt

- Tất cả các ngành công nghiệp chế biến có khu vực nguy hiểm

CHỨC NĂNG CHÍNH

- Điện tín Fieldbus truyền qua FOC

- Khoảng cách truyền dài lên đến hơn 2500 mét tùy thuộc vào FOC được sử dụng

- Gắn trong Ex-Zone 1 để truyền RS485IS qua FOC – duy nhất

OMRON TM16 ra mắt robot cộng tác với tải trọng 16kg

OMRON đã công bố ra mắt OMRON TM16 với tải trọng 16 kg. Điều này cho phép khách hàng mở rộng khả năng xử lý vật liệu của họ và xử lý các bộ phận và vật liệu nặng hơn. Dòng robot cộng tác của OMRON được thiết kế cho nhiều ứng dụng khác nhau và hiện cung cấp các tùy chọn bổ sung để xử lý nhiều nhiệm vụ thậm chí còn đa dạng hơn.

OMRON TM16 là robot mạnh nhất trong dòng robot cộng tác và cũng có tầm với 900 mm, tầm nhìn tích hợp tùy chọn cũng như các tùy chọn kết nối Profinet và Ethernet/IP. Rô-bốt cộng tác OMRON TM16 tuân thủ ISO/TS 15066, cho phép lắp đặt rô-bốt này với mức độ bảo vệ giảm đi. Điều này cho phép cobot làm việc song song với con người và giảm thiểu không gian dành riêng cho robot.

Fernando Vaquerizo, Giám đốc Tiếp thị Sản phẩm và Cobots tại OMRON Châu Âu nhận xét: “OMRON TM16 mới có thể cải thiện năng suất và tính nhất quán trong nhiều nhiệm vụ lắp ráp và bảo dưỡng máy lặp đi lặp lại hoặc phức tạp, đồng thời làm việc an toàn cùng với con người. Có thể gắn một cobot OMRON TM lên rô-bốt di động OMRON để tạo ra một giải pháp tự động hóa không chỉ việc vận chuyển vật liệu mà cả các hoạt động bốc xếp phức tạp.”

Các tính năng và lợi ích chính:

- Tải trọng 16 kg để xử lý các bộ phận và vật liệu nặng hơn

- Nhờ tầm nhìn tích hợp tùy chọn, cobot cũng có thể xử lý các nhiệm vụ kiểm tra và chọn địa điểm phức tạp

- Tùy chọn Profinet và Ethernet/IP để kết nối dễ dàng

Thiết bị giám sát nhỏ gọn cho cáp dữ liệu

ETHERLINE® GUARD là giải pháp cải tiến mới nhất của LAPP. Thiết bị nhỏ gọn này theo dõi hiệu suất của cáp ethernet chịu tải cao của bạn có nguy cơ bị hỏng (ví dụ: cáp dữ liệu quan trọng về chức năng trong các ứng dụng động) và hiển thị trạng thái hiện tại của cáp. Nó phù hợp với cáp dữ liệu theo tiêu chuẩn truyền 100BASE-TX (với 100 Mbit/s) theo IEEE 802.3 bao gồm PROFINET 2 cặp. Mục đích sử dụng của nó là trong các tủ điều khiển (lớp bảo vệ IP 20).

Cho đến nay, chỉ có hai lựa chọn thay thế cho việc bảo trì các bộ phận máy móc và nhà máy: hoặc các bộ phận chỉ được thay thế nếu chúng đã bị lỗi hoặc các bộ phận vẫn hoạt động được thay thế theo các khoảng thời gian cụ thể để đề phòng.

Tuy nhiên, nhờ Công nghiệp 4.0 và số hóa, có một giải pháp thay thế hiệu quả hơn cho bảo trì phản ứng: bảo trì phòng ngừa. Ý tưởng đằng sau điều này là thực hiện các biện pháp bảo trì tùy thuộc vào hiệu suất thực tế. Điều này cũng có thể áp dụng cho các hệ thống kết nối, chẳng hạn như dây cáp hoặc đầu nối.

Mặc dù cáp từ LAPP thường tồn tại trong nhiều năm, nhưng trong các tình huống đòi hỏi chuyển động linh hoạt, đòi hỏi tốc độ cao và lực xoắn mạnh, việc giám sát cáp nhằm tránh thời gian ngừng hoạt động bất ngờ làm giảm năng suất sẽ rất thuận lợi và tiết kiệm chi phí.

Cầu nối không dây IO-Link EVM

Bản thiết kế hoàn hảo cho cầu nối không dây IO-Link.

KUNBUS đang mở rộng danh mục sản phẩm IO-Link Wireless của mình với Mô-đun đánh giá cầu nối. Điều này giúp bạn có thể tạo cầu nối của riêng mình cùng với phần mềm IO-Link Master được cài đặt sẵn, phần mềm Thiết bị không dây IO-Link và ứng dụng mẫu cầu nối. Mô-đun đánh giá cầu KUNBUS đóng vai trò là bản thiết kế tối ưu cho các nhà sản xuất thiết bị. Nó rút ngắn thời gian tiếp thị, giảm chi phí phát triển sản phẩm và tăng cường khả năng cạnh tranh.

Phát triển Cầu không dây IO-Link của riêng bạn dựa trên Mô-đun đánh giá cầu của chúng tôi. Ngoài mô-đun đánh giá, phạm vi cung cấp bao gồm phần mềm IO-Link Master, phần mềm thiết bị IO-Link Wireless và ứng dụng mẫu cầu nối. Thiết bị, dựa trên SoM Thiết bị Không dây IO-Link của chúng tôi, đóng vai trò là một kế hoạch chi tiết tối ưu. Nó rút ngắn thời gian tiếp thị của bạn, giảm chi phí phát triển sản phẩm và tăng cường khả năng cạnh tranh của bạn.

Với một cầu nối, các cảm biến hoặc bộ truyền động IO-Link của bạn trở thành khả năng của IO-Link Wireless mà không cần nỗ lực nhiều. Bạn có thể tích hợp bất kỳ thiết bị IO-Link nào vào toàn bộ khái niệm của mình. Các thiết bị IO-Link được kết nối không dây với IO-Link Wireless Master qua cầu nối.

Bộ sản phẩm bao gồm các thành phần sau:

- Mô-đun đánh giá cầu

- Phần mềm IO-Link Master (được cài đặt sẵn)

- Phần mềm Thiết bị Không dây IO-Link (được cài đặt sẵn)

- Ứng dụng mẫu cầu nối (được cài đặt sẵn)

- Nguồn cấp

Phạm vi cổng của Anybus

HMS Networks đã mở rộng phạm vi cổng hiệu suất cao Anybus® Communicator™ thế hệ thứ hai, cho phép truyền nhiều dữ liệu nhanh hơn trong các ứng dụng công nghiệp. Mười ba phiên bản mới bao gồm các phiên bản kết nối PROFIBUS, PROFINET và các mạng khác giúp việc kết nối các hệ thống điều khiển trở nên đơn giản, loại bỏ các đảo tự động hóa và tối đa hóa các cơ hội để tăng hiệu suất hoạt động. Bộ xử lý mạng công nghiệp Anybus NP40 đảm bảo rằng các bộ giao tiếp đáp ứng các yêu cầu khắt khe về hiệu suất công nghiệp, độ tin cậy và bảo mật. Với phần cứng và phần mềm mới, các cổng cho phép truyền dữ liệu tức thời — nhanh hơn tới 10 lần so với các cổng trước đó.

Bộ xử lý mạng công nghiệp Anybus NP40 từng đoạt giải thưởng cung cấp năng lượng cho các cổng, đảm bảo rằng Communicators sẽ đáp ứng các yêu cầu khắt khe về hiệu suất, độ tin cậy và bảo mật.

Phần cứng và phần mềm mới cho phép các cổng truyền dữ liệu ngay lập tức, nhanh hơn tới 10 lần so với các cổng hiện tại. Người dùng cũng có thể hưởng lợi từ việc hỗ trợ trao đổi dữ liệu được tăng lên đáng kể khi cổng chuyển tối đa 1 500 byte đến và từ PLC được kết nối.

NXTGN và CoreTigo hợp lực để cho phép hội tụ OT-IT & Giám sát tình trạng toàn nhà máy

NXTGN, nhà cung cấp tư vấn và triển khai IoT công nghiệp và CoreTigo, chuyên gia tự động hóa không dây công nghiệp, cho phép giám sát không dây trên toàn nhà máy để cải thiện hiệu quả hoạt động và đơn giản hóa việc trang bị thêm máy móc.

Hai công ty gần đây đã công bố sự phát triển chung của họ cho một giải pháp cổng IIOT duy nhất cho phép cả giao tiếp di động và không dây IO-Link. Giải pháp đã được trình diễn tại hội chợ Giải pháp sản xuất thông minh SPS 2022 (8-10 tháng 11) ở Nuremberg, Đức.

Mặc dù giao tiếp công nghiệp có dây thường được sử dụng cho phép thu thập dữ liệu ở một số bộ phận của nhà máy, nhưng dữ liệu cần phải được thu thập trong toàn bộ nhà máy – ở mọi nơi và không có ngoại lệ. Truy cập dữ liệu từ các cảm biến trong toàn bộ nhà máy cho phép phân tích và ra quyết định mạnh mẽ bên cạnh việc tối ưu hóa các quy trình và kế hoạch sản xuất. Thông tin được thu thập phải đáng tin cậy và quyền truy cập dữ liệu phải có khả năng mở rộng tới hàng nghìn nguồn. Việc thu thập dữ liệu thiết yếu trong môi trường công nghiệp có thể rất khó khăn – bên trong các bộ phận của máy, trên các nền tảng chuyển động nhanh hoặc xoay hoặc tại các địa điểm ở xa.

Giải pháp NXTGN và CoreTigo đang giải quyết những nhu cầu này bằng cách kích hoạt giải pháp không dây tích hợp đầy đủ ở cấp độ OT và CNTT. Nó được thiết kế để tự động hóa nhà máy và giảm sự phụ thuộc vào giao tiếp bằng cáp, do đó cho phép triển khai đơn giản và tiết kiệm chi phí. Vì các công nghệ không dây phổ biến (Wi-Fi, BLE, Zigbee và mạng di động) không đủ mạnh cho các điều kiện khắc nghiệt của nhà máy, giao tiếp Không dây IO-Link cấp công nghiệp được sử dụng để thu thập dữ liệu cảm biến trên máy và truyền dữ liệu đó tới Cổng. Từ đó, thông tin được gửi đến ứng dụng đám mây thông qua giao tiếp di động. Giải pháp bao gồm các thành phần sau:

- NXTGN CM007 Cloud Gateway – Cổng không dây IO-Link và di động tích hợp cho phép giao tiếp OT với các thiết bị qua IO-Link Wireless và giao tiếp cấp độ CNTT qua đường lên di động. IO-Link Wireless Master 1T SOM (Hệ thống trên mô-đun) của CoreTigo được tích hợp bên trong Cổng cùng với thẻ SIM tích hợp để truyền dữ liệu đến ứng dụng đám mây qua 4G/LTE M hoặc NB-IoT (với 2G là dự phòng).

- Cầu nối và Hub không dây CoreTigo IO-Link – TigoHub và TigoBridge biến các cảm biến/bộ truyền động kỹ thuật số, analog hoặc IO-Link thành các thiết bị IO-Link Wireless. Tối đa 8 thiết bị IO-Link Wireless có thể giao tiếp trực tiếp với IO-Link Wireless Master nhúng trong NXTGN Gateway ở độ trễ thấp với độ tin cậy cực cao, đồng thời cùng tồn tại với các mạng không dây khác trong nhà máy. Các thiết bị IO-Link Wireless này được cài đặt trên máy, được kết nối với các cảm biến khác nhau và gửi dữ liệu đến Cổng đám mây NXTGN CM007.

Một loạt các lợi ích đạt được nhờ cấu trúc của giải pháp chung này. Tính linh hoạt của nó cho phép sử dụng nó cho các thành phần quay và di chuyển nhanh, cũng như các thành phần cố định và với bất kỳ loại thiết bị nào (kỹ thuật số, analog hoặc IO-Link). Bản chất mạnh mẽ của công nghệ cho phép nó hoạt động ngay cả trong điều kiện công nghiệp khắc nghiệt, miễn nhiễm với môi trường ồn ào và khắc nghiệt. Điều này đảm bảo việc thu thập và giám sát dữ liệu ở bất cứ nơi nào cần thiết, trong toàn bộ nhà máy.

Giải pháp này giúp đơn giản hóa việc nâng cấp và di dời các máy móc và dây chuyền sản xuất hiện có bằng cảm biến không dây. Tích hợp đơn giản cho các ứng dụng doanh nghiệp và dựa trên đám mây. Dễ dàng trang bị thêm máy móc hiện có với các sản phẩm TigoBridge và TigoHub có sẵn, cho phép giải pháp plug-and-play. Việc loại bỏ các cáp truyền thông giúp đơn giản hóa việc bảo trì và giảm thời gian ngừng hoạt động ngoài kế hoạch do hao mòn cáp.

Để hỗ trợ các hoạt động quy mô lớn, hàng trăm thiết bị không dây có thể được sử dụng trong một khu vực làm việc hoặc máy. Bản chất có thể mở rộng của sản phẩm của NXTGN và CoreTigo cho phép nó được sử dụng cả trong triển khai quy mô nhỏ và quy mô lớn. Kết quả là, có được chế độ xem toàn bộ thời gian thực rất hiệu quả về chi phí của toàn bộ dây chuyền sản xuất, từ sàn nhà máy cho đến các ứng dụng doanh nghiệp và dựa trên đám mây. Do đó, các khả năng phân tích mạnh mẽ và kinh doanh thông minh được sử dụng để cải thiện hiệu suất tổng thể và hiệu quả hoạt động, vì giờ đây có thể đưa ra các quyết định dựa trên thực tế.

Martin Reich, Giám đốc Phát triển Kinh doanh CoreTigo DACH, cho biết: “Bản chất phổ quát của giải pháp kết hợp được thiết kế dành riêng cho tự động hóa nhà máy này khiến nó trở nên độc đáo. “Một mặt, Cổng di động của NXTGN, hoạt động trên toàn thế giới trên nhiều loại mạng, cho phép kết nối đám mây đơn giản và mặt khác, công nghệ của CoreTigo, thu hẹp khoảng cách về kết nối không dây đáng tin cậy trên sàn nhà máy.”

“Điều quan trọng nhất đối với chúng tôi với giải pháp này là làm cho nó hoàn toàn linh hoạt”. Patrick Franke, Giám đốc điều hành NXTGN cho biết. “Nó được thiết kế để cùng tồn tại và được triển khai trong môi trường công nghiệp, đồng thời sử dụng kết nối không dây ở cả cấp độ OT và CNTT, cho phép nó hoạt động trên mọi loại thiết bị cả trên máy hiện có và máy mới”.

Mô-đun T-REx® IO IP67 Ex i cho vùng Ex 1/21

BEx-Solution giới thiệu T-REx® dòng IP67 nhỏ gọn mới dưới dạng phiên bản Ex i và Ex e. Mô-đun này được chứng nhận theo tiêu chuẩn IECEx, ATEX, Bắc Mỹ và DNV phê duyệt hàng hải. Mô-đun IP67 có thể được gắn trực tiếp trong Vùng 1/21 mà không cần vỏ bổ sung và cho phép cấu trúc hệ thống được tiêu chuẩn hóa và phân cấp. Cảm biến Namur, thiết bị trường 4-20 mA và van điện từ được kết nối trực tiếp bằng tuyến cáp ngắn. Mỗi mô-đun được trang bị giao diện PROFINET.

Cảm biến mức mới để phát hiện cả nước xử lý

Cảm biến mức Baumer CombiLevel PLP70 mới vượt trội về tính đa dạng cao cấp và thay đổi phương tiện thường xuyên.

Chuyên gia cảm biến Baumer giờ đây đã giúp việc đo mức liên tục trở nên thuận tiện và dễ dàng hơn. Cảm biến mới CombiLevel PLP70 tự động thích ứng với các phương tiện đa dạng vượt trội và cung cấp khả năng giám sát quy trình thân thiện với người dùng nhờ màn hình cảm ứng lớn. Đối với người dùng, cải tiến thú vị nhất của cảm biến đo mức điện thế PLP70 là hiệu suất của nó trong môi trường có độ dẫn điện tối thiểu thấp. Trước đây, cảm biến LSP trước đây có thể đo phương tiện có độ dẫn bắt đầu từ 50 microsiemens/cm. Mà hiện đã bị vượt qua bởi PLP70. Nó thậm chí sẽ phát hiện phương tiện xử lý có độ dẫn cực thấp (bắt đầu từ 10 microsiemens). Điều này đang đẩy PLP70 vượt xa các giới hạn thông thường và cho phép sử dụng trong các phương tiện như xử lý nước. Giám đốc sản phẩm Julian Budde cho biết: “PLP70 hoạt động hiệu quả vượt trội trong nhiều loại phương tiện hoặc thay đổi phương tiện thường xuyên. Nhờ nguyên tắc đo độc lập với phương tiện, cảm biến đảm bảo độ chính xác và khả năng lặp lại cực cao ngay cả trong những ứng dụng đòi hỏi khắt khe nhất”. Theo Budde, các ứng dụng đòi hỏi khắt khe như vậy là chất dẻo, chất kết dính hoặc chất tạo bọt có độ dẫn điện thấp rất khó đo lường.

Thời gian đáp ứng ngắn và độ chính xác cực cao nâng cao hiệu quả

Cảm biến mức điện thế PLP70 – tất nhiên là có giao diện IO-Link – cho phép giám sát và kiểm soát quy trình hiệu quả với độ linh hoạt tối đa. Các kết quả đo cực kỳ chính xác và đáng tin cậy giúp tối ưu hóa quy trình một cách thuận tiện, tức là theo dõi chính xác mức độ làm đầy trong các thùng chứa thức ăn và bể chứa. Nhờ thời gian phản hồi ngắn dưới 100 mili giây, PLP70 lý tưởng cho các quy trình có tính năng động cao như mức thay đổi nhanh trong dây chuyền chiết rót. Phép đo mức độ chính xác cao và nhanh chóng được đền đáp ngay lập tức nhờ khai thác tối đa vật liệu và tài nguyên.

Việc triển khai các cảm biến mức chiết áp không có phao như PLP70 bao gồm từ các ứng dụng công nghiệp (bể xử lý, nhà máy làm sạch và lọc, lắp đặt xử lý nước, máy móc nông nghiệp) đến các ứng dụng vệ sinh (dây chuyền chiết rót, bể chứa và đệm, bể xử lý, thiết bị lọc và làm sạch).

Related posts

Bài viết mới

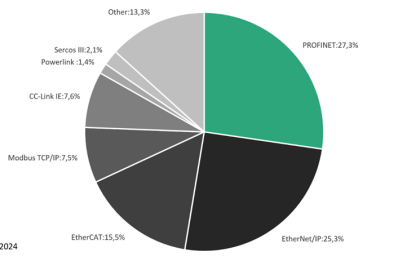

PROFINET Thiết Lập Tiêu Chuẩn Bảo Mật Ethernet Công Nghiệp

Một phân tích gần đây của viện nghiên cứu thị trường Omdia một lần nữa khẳng định PROFINET là công…

Giải pháp từ Mitsubishi Electric góp phần giúp Việt Nam hiện thực hóa mục tiêu Net Zero

Bà Dorsati Madani, chuyên gia kinh tế cấp cao của Ngân hàng Thế giới (World Bank) từng nhận định: “Nếu…