Sự sẵn có của một hệ thống thử nghiệm linh hoạt cho các giao diện của hệ thống truyền thông mở là một phần quan trọng của việc đảm bảo chất lượng sản phẩm. Với PROFINET Tester, PI (PROFIBUS & PROFINET International) đang cung cấp miễn phí cho các công ty thành viên một công cụ như vậy như một phần của Gói thử nghiệm. Công cụ này cũng đang được các phòng thử nghiệm của PI được công nhận sử dụng để thử nghiệm chứng nhận thiết bị và bộ điều khiển.

Bằng chứng cho thấy công cụ này đáp ứng nhu cầu của nhiều nhà sản xuất thiết bị và bộ điều khiển về công nghệ cơ bản cho các sản phẩm PROFINET được thể hiện qua việc nhóm phát triển của các nhà sản xuất sử dụng công cụ này trong các quy trình thử nghiệm đi kèm với quá trình phát triển. Hoạt động dễ dàng và giao diện mở để tự động hóa thử nghiệm đã hỗ trợ xu hướng này. Phản hồi tích cực cho Nhóm phát triển hệ thống thử nghiệm, nhóm giám sát quá trình phát triển của người thử nghiệm, là một cơ chế quan trọng để liên tục phát triển công cụ. Phiên bản mới của trình thử nghiệm có kiến trúc đơn giản hơn và mạnh mẽ hơn đáng kể dựa trên bo mạch nhúng bên ngoài.

Cốt lõi của nó là phần mềm ART (Trình kiểm tra thời gian thực tự động) tổ chức các trường hợp kiểm tra một cách rõ ràng, thực hiện chúng, hiển thị kết quả kiểm tra và cuối cùng cung cấp tài liệu dưới dạng báo cáo kiểm tra được tạo tự động. Tập hợp các trường hợp thử nghiệm đi kèm là những trường hợp được sử dụng trong thử nghiệm chứng nhận. Mã nguồn và mô tả chi tiết về các trường hợp thử nghiệm đi kèm cũng được cung cấp để người dùng thử nghiệm có thể tạo ra các trường hợp thử nghiệm bổ sung (ví dụ: những trường hợp cần thiết trong quá trình phát triển sản phẩm) hoặc nếu xảy ra lỗi, nhanh chóng xác định nguyên nhân nếu xảy ra lỗi. .

Kiến trúc trình kiểm tra PROFINET được đơn giản hóa dựa trên bảng nhúng bên ngoài. Gói thử nghiệm được cập nhật hàng năm. Ngoài việc làm rõ và chỉnh sửa các trường hợp thử nghiệm hiện có, các trường hợp thử nghiệm cho các chức năng bổ sung cũng được tích hợp. Trong phiên bản gần đây nhất, trình thử nghiệm đã được chuyển đổi sang một kiến trúc mới. Thay đổi đáng kể nhất là một bo mạch nhúng bên ngoài với nhiều giao diện trong đó các quy trình kiểm tra được chạy trong thời gian thực. Điều này giúp loại bỏ nhu cầu về một máy tính đặc biệt mạnh mẽ và các thiết bị khác trước đây được yêu cầu trong cấu hình thử nghiệm. Các hành động quan trọng về thời gian đã được chuyển sang bo mạch nhúng bên ngoài như một phần của bản cập nhật hệ thống thử nghiệm. Điều này giúp đơn giản hóa đáng kể kiến trúc trình kiểm tra và giảm đáng kể chi phí mua phần cứng.

Với việc phát hành phiên bản mới nhất, một bộ các trường hợp thử nghiệm cho các chức năng TSN hiện cũng có sẵn. Ngoài ra, các trường hợp thử nghiệm để chứng nhận cấu hình PA V4, việc cung cấp các trường hợp thử nghiệm PROFINET cụ thể cho các thiết bị APL và các thử nghiệm tải mạng thể hiện một bước quan trọng liên quan đến việc chứng nhận PROFINET trên các thiết bị APL. Việc bắt đầu chứng nhận cho PROFINET trên các thiết bị APL được dự kiến cho phiên bản tiếp theo của gói thử nghiệm sẽ được giới thiệu tại Hội chợ Hanover 2023.

Điều này cho phép cung cấp thử nghiệm một cửa cho tất cả các tính năng giao diện liên quan đến chứng nhận – từ lớp vật lý đến giao thức PROFINET và cấu hình PA đến hành vi tải mạng và khả năng tương tác – tại Phòng thí nghiệm kiểm tra PI được công nhận.

Hãy cùng với Robotics: Để lập trình Robot chuẩn hóa

Các chuyên gia rô-bốt hàng đầu và các nhà sản xuất PLC từ hơn 20 công ty đã gặp nhau tại Nuremberg, Đức vào ngày 16 tháng 11 năm 2022 để trao đổi ý kiến về các hoạt động và tương lai của lĩnh vực lập trình rô-bốt. ‘Gặp gỡ vì Robotics’ được tổ chức bởi PROFIBUS & PROFINET International (PI) để thúc đẩy hơn nữa tiêu chuẩn hóa tổ chức chéo trong lập trình robot cùng với PLCopen (điều khiển chuyển động) và VDMA/OPC Foundation (Sáng kiến Robotics VDMA OPC). Điều này dựa trên Giao diện Lệnh Robot Tiêu chuẩn, viết tắt là SRCI. Đây là giao diện dữ liệu được tiêu chuẩn hóa giữa PLC và bộ điều khiển rô bốt đã được xác định và xuất bản bởi một nhóm làm việc PI mới vào năm ngoái.

Có rất nhiều mong muốn tăng cường sử dụng robot trong công nghiệp. Lĩnh vực ứng dụng của các hệ thống robot đang phát triển và độ phức tạp của chúng cũng đang tiếp tục tăng lên. Tuy nhiên, rất khó để có được các chuyên gia về robot và số lượng đào tạo cần thiết hiện tại là rất lớn. Trong trường hợp này, số lượng robot hiện đang được bán ngày nay thấp hơn nhiều so với những gì có thể. Nhờ tiêu chuẩn hóa, việc tiếp cận công nghệ này trở nên đơn giản hơn nhiều, điều này cũng giúp người dùng dễ dàng sử dụng nhiều hệ thống rô-bốt và PLC khác nhau trong hệ thống của riêng họ mà không cần biết cụ thể về nhà sản xuất. Đồng thời, không có bất kỳ chi phí nào cho việc tích hợp chương trình rô-bốt vào hệ thống/máy, vì rô-bốt được lập trình trực tiếp trong bộ điều khiển hệ thống và được vận hành bằng bảng điều khiển hệ thống.

“Get together for Robotics” – một nhóm làm việc chung do Hiệp hội PI tổ chức nhằm thúc đẩy hơn nữa tiêu chuẩn hóa trong lập trình robot.

Chủ tịch PI Karsten Schneider cho biết, “Hiện trạng có đặc điểm là nhiều giải pháp trong lĩnh vực robot chỉ mang tính kinh tế vừa phải, hoặc không kinh tế chút nào do thiếu sự hài hòa. Có thể nói, các ứng dụng mới phải được ‘phát triển lại’, cho từng hệ thống, thay vì chuyển chúng từ hệ thống này sang hệ thống khác. Sự hài hòa hòa và tiêu chuẩn hóa sẽ khắc phục điều này và sẽ đóng vai trò là người hỗ trợ mở ra các ứng dụng và thị trường mới.”

Với sự kiện này, một nhóm làm việc chung do PI khởi xướng với các đối tác hợp tác có tên tuổi đã được khởi động với mục tiêu đánh giá tiềm năng và dựa trên điều này, tìm ra giải pháp truyền dữ liệu liền mạch giữa rô bốt, PLC và các thiết bị liên quan khác.

Q&A: An toàn & Kiểm soát tích hợp

- Các thành phần cơ bản của hệ thống kiểm soát và an toàn tích hợp (ICS) là gì?

Có bốn thành phần cơ bản của một ICS. (1) Đầu vào an toàn, ví dụ: nút E-Stop hoặc màn chắn sáng. (2) Mạng an toàn đảm bảo thông báo an toàn được gửi lại cho bộ điều khiển. (3) Bộ điều khiển, điển hình là Bộ điều khiển logic khả trình (PLC). Và (4) điển hình là một thiết bị có thể cần hành động để phản hồi lại các thông báo an toàn, điển hình là rô bốt hoặc truyền động. Trong trường hợp mạng PROFINET, các thông báo an toàn được truyền qua PROFIsafe. Chúng chỉ đơn thuần là các tin nhắn PROFINET nhưng có thêm một số dữ liệu để đảm bảo các tin nhắn an toàn được gửi từ người gửi đến người nhận.

- Sự khác biệt chính giữa mạng an toàn và giải pháp an toàn bằng dây là gì?

Sự khác biệt chính giữa mạng an toàn và an toàn có dây cứng là tiết kiệm chi phí do giảm đáng kể phần cứng cần thiết. Các giải pháp an toàn bằng dây yêu cầu nhiều dây được ‘chạy tại nhà máy’ từ hiện trường đến tủ. Dải đầu cuối và giá đỡ sắp xếp sau đó thường là cần thiết. Cuối cùng, giải pháp được thực hiện thông qua nhiều rơle để thực hiện các cơ chế an toàn. Tuy nhiên, trong các mạng an toàn, một dây duy nhất được sử dụng, ít hơn, nếu có, cần ít khối đầu cuối hoặc giá đỡ hơn và thay vì thực hiện an toàn thông qua rơle, an toàn được thực hiện theo logic, nói cách khác là trong PLC.

- Loại đánh giá rủi ro nào được thực hiện để đảm bảo an toàn và các yếu tố của quy trình có thể cùng tồn tại một cách hiệu quả và an toàn?

Sự cùng tồn tại của các thành phần an toàn và tự động hóa đã được thiết lập tốt trong hơn 20 năm. Ví dụ: sử dụng PROFIsafe cùng với PROFINET đã được thử nghiệm và chứng nhận để đạt được xếp hạng an toàn SIL-3 hoặc PL e. Sự cùng tồn tại của chúng đã được thử và kiểm tra với hàng triệu nút được cài đặt trên toàn thế giới. Vì vậy, bất kỳ đánh giá rủi ro nào cần được thực hiện chỉ nên tập trung vào những biện pháp bảo vệ nào cần thiết cho một môi trường hoặc ứng dụng nhất định. Nghĩa là ‘Làm thế nào’ đã được thiết lập tốt: an toàn chức năng được nối mạng đã được biết đến và sử dụng rộng rãi. ‘Cái gì’ cần được xác định trên cơ sở từng trường hợp, cụ thể là những rủi ro nào và mức độ an toàn nào là bắt buộc.

- Việc tích hợp chặt chẽ hơn I/O tiêu chuẩn và an toàn trong các mô-đun đơn lẻ (khối, drive hoặc dãy van) có lợi ích gì không?

Tiết kiệm chi phí đáng kể có thể được tìm thấy khi tích hợp I/O tiêu chuẩn và an toàn. Chi phí phần cứng liên quan đôi khi có thể được cắt giảm một nửa. Điều này là do phần cứng chuyên dụng cho mạng an toàn không còn cần thiết nữa. Hoặc trong trường hợp truyền động, đầu vào an toàn chuyên dụng không còn cần thiết nữa: cùng một mạng mang thông báo tự động hóa cũng giống như mạng mang thông báo an toàn.

- Công nghệ và những đổi mới trong lĩnh vực tự động hóa có vượt qua sự phát triển của công nghệ an toàn không? Họ đang tiến gần hơn, hay xa nhau hơn?

Các mạng an toàn hiện đại sử dụng công nghệ giống như các mạng tự động hóa – cụ thể là vì chúng là cùng một mạng! Đây là trình điều khiển chính đằng sau việc thực hiện an toàn chức năng được nối mạng, so với hệ thống dây cứng. Thay vì xây dựng một mạng an toàn chuyên dụng, phức tạp, chỉ cần sử dụng cùng một mạng với công nghệ tự động hóa. Điều này đã hoạt động tốt trong hơn 20 năm, vì vậy công nghệ này đã được thiết lập tốt vào thời điểm này và bất kỳ tiến bộ nào trong công nghệ mạng tự động hóa đều tự động có sẵn trong mạng an toàn.

- Kết nối mạng nhạy cảm với thời gian (TSN) có thể ảnh hưởng như thế nào đến việc áp dụng các hệ thống ICS?

Mạng nhạy cảm với thời gian không nên ảnh hưởng đến mạng an toàn hiện đại. Các giao thức an toàn chức năng như PROFIsafe sử dụng một kỹ thuật được gọi là ‘nguyên tắc kênh đen’. Điều này có nghĩa là, tất cả những gì PROFIsafe quan tâm là đảm bảo các thông báo an toàn nhận được từ đầu này đến đầu kia của mạng. Các lớp vận chuyển hoặc vật lý cơ bản là không quan trọng. Điều quan trọng duy nhất là thông báo an toàn được gửi bởi màn chắn ánh sáng được nhận bởi PLC chẳng hạn. Điều này có thể có nghĩa là qua dây đồng, cáp quang, thậm chí không dây. Và vì TSN nằm ở Lớp 2 của ISO/OSI, nó minh bạch đối với các thông báo PROFIsafe mà nó mang theo.

- Việc kết hợp an toàn và kiểm soát phụ thuộc bao nhiêu vào giao tiếp cởi mở giữa máy với máy? Một số khách hàng có bị ràng buộc bởi thiết bị không sử dụng giao thức mở không?

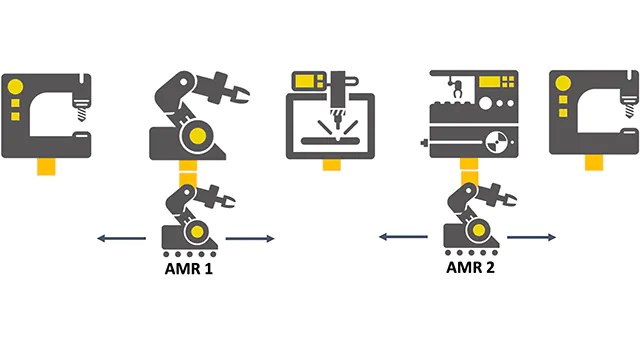

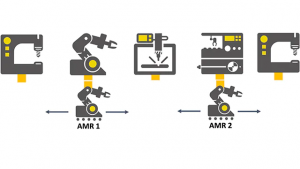

Cho đến gần đây, giao tiếp an toàn chức năng giữa máy với máy vẫn là ‘mắt xích còn thiếu’ trong bất kỳ mạng lưới an toàn hiện đại nào. Điều này là do không tồn tại tiêu chuẩn bất khả tri về nhà cung cấp duy nhất. Bất kỳ giải pháp nào cũng được tùy chỉnh cao hoặc độc quyền. Tất cả đã thay đổi khi Thông số kỹ thuật lõi an toàn của OPC UA được phát hành vào năm 2020. OPC UA Safety thực sự độc lập với giao thức an toàn được sử dụng từ bộ điều khiển của máy trở xuống – ở cấp độ hiện trường. Chúng tôi, với tư cách là Hiệp hội PROFIBUS & PROFINET International (PI), thúc đẩy tiêu chuẩn này, đặc biệt vì các nguyên tắc của nó dựa trên công nghệ PROFIsafe đã được thử nghiệm và kiểm chứng. Nhưng OPC UA Safety tiến xa hơn một bước để cải thiện độ an toàn của M2M thậm chí còn tốt hơn với các tính năng như đánh địa chỉ động. Theo truyền thống, địa chỉ của các nút an toàn là tĩnh, vì điều này giúp hỗ trợ tính xác thực của dữ liệu. Nhưng trong một thế giới nơi Robot di động tự động (AMR) đang trở nên phổ biến hơn, thì địa chỉ động là bắt buộc. Một ví dụ sẽ là giao tiếp liên quan đến an toàn giữa máy cố định và AMR, người đã đến đúng lúc để hoàn thành nhiệm vụ trước khi di chuyển.

Giao thức mở và phân tích dữ liệu là tương lai của ICS

Việc chấp nhận và phát triển các giao thức mở hơn sẽ giúp tiếp tục cho phép áp dụng các hệ thống kiểm soát và an toàn tích hợp (ICS). Giao tiếp giữa máy với máy là cần thiết để kết hợp an toàn và kiểm soát, nhưng cùng nhau chúng có thể tăng cường giao tiếp toàn hệ thống, thu thập và phân tích dữ liệu cũng như bảo trì dự đoán.

Khi ngành công nghiệp hướng tới các giao thức cởi mở hơn, điều này cũng sẽ mở ra những con đường mới cho sự an toàn và kiểm soát tích hợp. Christopher Woller, giám đốc sản phẩm an toàn tại Beckhoff Automation cho biết: “Liên lạc cởi mở là điều bắt buộc.

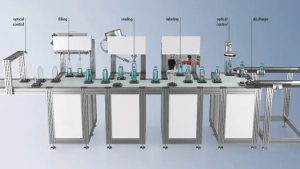

Hãy xem xét một dòng điền mô-đun. Woller nói: “Có lẽ OEM bán máy độn, máy hàn kín và máy dán nhãn dưới dạng các máy riêng biệt và khách hàng có thể mua một, hai hoặc cả ba ô cùng nhau. Cần có giao tiếp mở giữa máy với máy để thực hiện thao tác dừng khẩn cấp đơn giản trên cả ba máy (Hình 1).

Beckhoff Automation

Hình 1: An toàn tích hợp hỗ trợ thiết kế máy mô-đun tốt hơn, chẳng hạn như dây chuyền chiết rót này.

“Đây là lý do tại sao các giao thức được chứng nhận TÜV và được tiêu chuẩn hóa theo tiêu chuẩn IEC 61784-3 lại rất quan trọng. Nếu không có sự giao tiếp cởi mở này, thì người dùng cuối của chất độn, máy hàn kín và máy dán nhãn phải thực hiện đánh giá rủi ro bổ sung và giảm thiểu rủi ro tương ứng. Điều này có thể dẫn đến một chức năng an toàn phức tạp không mong muốn và khó duy trì,” Woller nói thêm.

An toàn tích hợp đầy đủ cũng đơn giản hóa chẩn đoán với vô số dữ liệu. Woller chia sẻ: “Có sẵn dữ liệu an toàn trong môi trường tiêu chuẩn đó sẽ là một lợi thế lớn để cung cấp khả năng hiển thị hiệu suất tổng thể của máy ngoài thông tin về giám sát thông lượng, chất lượng và tình trạng”.

Michael Bowne, giám đốc điều hành tại PI Bắc Mỹ cũng ủng hộ sự tiến bộ của các giao thức mở. PI Bắc Mỹ hỗ trợ các fieldbus Profibus và Profinet. “Trong trường hợp mạng Profinet, các thông báo an toàn được truyền qua Profisafe. Chúng chỉ đơn thuần là các tin nhắn Profinet nhưng có thêm một số dữ liệu để đảm bảo các tin nhắn an toàn được gửi từ người gửi đến người nhận,” Bowne nói.

Bowne cho biết thêm: “Cho đến gần đây, thông tin liên lạc về chức năng an toàn giữa máy với máy vẫn là mắt xích còn thiếu trong bất kỳ mạng lưới an toàn hiện đại nào. Không có tiêu chuẩn bất khả tri của nhà cung cấp, các giải pháp được tùy chỉnh cao và/hoặc độc quyền. Bowne cho biết điều đó đã thay đổi khi Chuyên môn cốt lõi về an toàn của OPC UA được phát hành vào tháng 3 năm 2020.

OPC UA Safety được khởi xướng như một nhóm làm việc chung giữa Tổ chức OPC và Profibus và Profinet International (PI), một tổ chức bảo trợ quốc tế, nhưng hiện đã được hợp nhất thành một nhóm làm việc kỹ thuật dưới sự bảo trợ của sáng kiến Giao tiếp cấp độ hiện trường (FLC) (Hình 2). OPC UA dựa trên nguyên tắc kênh đen và hiện giải quyết giao tiếp giữa bộ điều khiển với bộ điều khiển bằng máy khách và máy chủ OPC UA.

PI North America

Hình 2: Chuyên môn cốt lõi về an toàn của OPC UA được phát hành vào tháng 3 năm 2020.

Bowne cho biết OPC UA Safety nâng cao tính an toàn giữa máy với máy (M2M) hơn nữa với các tính năng như định địa chỉ động. “Theo truyền thống, địa chỉ của các nút an toàn là tĩnh, vì điều này giúp hỗ trợ tính xác thực của dữ liệu. Nhưng trong một thế giới mà các robot di động tự động (AMR) đang trở nên phổ biến hơn, thì địa chỉ động là bắt buộc. Một ví dụ sẽ là giao tiếp liên quan đến an toàn giữa máy đứng yên và AMR đến đúng lúc để hoàn thành nhiệm vụ trước khi di chuyển,” Bowne nói.

K.C. Mangen, giám đốc sản phẩm cảm biến an toàn tại Omron cho biết động lực lớn nhất của việc áp dụng hệ thống ICS là mong muốn ngày càng tăng để thu thập thêm dữ liệu và sử dụng phân tích để cải thiện quy trình và bảo trì dự đoán trên thiết bị. Omron đã nhận thấy sự quan tâm ngày càng tăng đối với các mạng an toàn và theo một cách nào đó, đại dịch đã làm tăng mong muốn có nhiều hệ thống được kết nối hơn. Mangen cho biết, một môi trường phần mềm tích hợp duy nhất giúp ít nhân công hơn quản lý một mạng lớn hơn. Anh ấy nói thêm: “Từ khía cạnh mạng an toàn, tôi nghĩ rằng cũng có một áp lực thực sự để có thể xem mọi thứ từ xa.

Ngoài ra, theo một số cách, sự chậm lại do COVID-19 đã mang lại cho các công ty thời gian ngừng hoạt động mà trước đây họ không có thời gian để xem xét các công cụ và đào tạo mới. Mangen nói thêm rằng: “Nó giống như nhấn một chút vào nút đặt lại”. COVID thực sự cho thấy khách hàng cần phải linh hoạt. Điều này đúng đối với các loại thiết bị an toàn và mạng mà các công ty sử dụng cũng như cách các máy đó giao tiếp. Warren nói rằng: “Xu hướng là thoát khỏi các mạng độc quyền để mở các giao thức. Thông thường, Omron nhìn thấy khách hàng với sự pha trộn giữa các thiết bị và thương hiệu. Warren nói: “Khách hàng đang đa dạng hóa nhu cầu của họ, vì vậy họ không chỉ chọn một nhà cung cấp trong trường hợp cung và cầu gặp thách thức. Sự kết hợp thiết bị này phụ thuộc vào các giao thức mở hơn và giao tiếp M2M.

Tương lai có thể nắm giữ nhiều hơn cho kiểm soát tích hợp và an toàn. Mark Russell, giám đốc hỗ trợ ứng dụng công nghệ của Allied Electronics & Automation cho biết: “Tôi nghĩ rằng những cải tiến lớn nhất sắp tới sẽ có nhiều khả năng hơn ở phía bên trong—có thể vận hành sự an toàn của bạn, có thể trực quan hóa hệ thống an toàn của bạn hiệu quả hơn”. Ông nói, ngay cả với các hệ thống tích hợp, các kỹ sư an toàn có năng lực cao thường cần thiết để làm việc với các hệ thống an toàn.

“Tôi nghĩ rằng các hệ thống tích hợp sẽ đưa điều đó trở lại cơ sở công nghiệp hơn và điều đó sẽ rất hữu ích,” Russell nói. “Tôi nghĩ đó có thể là tương lai, làm cho hệ thống an toàn liền mạch hơn một chút và tích hợp dễ dàng hơn một chút, và hy vọng là dễ dàng đánh lừa hơn một chút, để chúng ta không có lỗ hổng trong hệ thống an toàn của mình.”

Về tác giả: Anna Townshend

Anna Townshend là một nhà văn và nhà báo trong gần 20 năm. Trước đây, cô là biên tập viên của Marina Dock Age và International Dredging Review, được xuất bản bởi The Waterways Journal, cho đến khi cô gia nhập Putman Media vào tháng 6 năm 2020. Cô là quản lý biên tập viên của Control Design và Plant Services. Email cho cô ấy tại atownshend@endeavorb2b.com.

Related posts

Bài viết mới

Nhìn lại những tiến bộ về bảo mật

Bảo mật không chỉ là một yếu tố phụ trong truyền thông công nghiệp nữa—mà giờ đây đã trở thành…

Tổng quan về PROFINET trong các ứng dụng kỹ thuật cơ khí

Tiêu chuẩn Ethernet công nghiệp mở sẽ đảm bảo tích hợp hoàn hảo trong các ứng dụng kỹ thuật cơ…