Sử dụng các công tắc PROFINET để tăng khả năng chẩn đoán và giảm thời gian để thị trường

Giới thiệu dự án

Một khách hàng của Moxa, một trong những nhà sản xuất hàng đầu về máy làm đầy, đóng chai và đóng gói sử dụng công tắc Ethernet và công nghệ PROFINET để tạo ra một mạng lưới công nghiệp tích hợp cho tất cả các máy của họ. Tìm hiểu tại sao khách hàng này chọn triển khai các thiết bị của Moxa để nâng cao hiệu suất sản xuất tại nhà máy đóng chai của họ.

Việc sử dụng giao thức PROFINET đang trở thành tiêu chuẩn de facto trong sản xuất. Tuy nhiên, trước khi tất cả các lợi ích của công nghệ dựa trên Ethernet có thể được khai thác, các nhà chế tạo máy phải vượt qua một vài thách thức. Một trong những thách thức chính là các nhà xây dựng máy móc thường đến từ lĩnh vực kỹ thuật cơ khí và kỹ thuật điện và không có nhiều kiến thức về CNTT nên họ cảm thấy khó khăn trong việc làm việc với các cơ sở hạ tầng CNTT hiện đang được triển khai. Nhà sản xuất này, có trụ sở tại Châu Âu, đã sử dụng giao thức này trong máy móc và thiết bị của mình. Bằng cách sử dụng PROFINET, công ty có thể tăng khả năng chẩn đoán của PLC của họ, giảm thời gian cần thiết để xây dựng máy móc của họ, và có thể cho phép nhân viên chưa được đào tạo để thay thế thiết bị trong vòng vài phút.

Yêu cầu hệ thống

Sự chuyển đổi từ PROFIBUS sang PROFINET đòi hỏi kiến thức về kỹ thuật điện tối thiểu, nhưng kiến thức CNTT mới để có thể chuyển tiếp suôn sẻ. Công ty có vốn đầu tư trong một bộ phận PROFINET độc quyền từ rất sớm bởi vì họ nhận ra tiềm năng của di cư đến PROFINET và muốn gặt hái những lợi ích càng sớm càng tốt. Các công ty không sử dụng công nghệ PROFINET thường phải đến nhà máy để kiểm tra thiết bị và nhập địa chỉ IP và tên thiết bị PROFINET theo cách thủ công. Do thời gian ngưng hoạt động tại nhà máy đóng chai rất tốn kém, nên các kỹ sư thường phải vào trang web ngay lập tức để giảm thời gian ngừng hoạt động xuống mức tối thiểu.

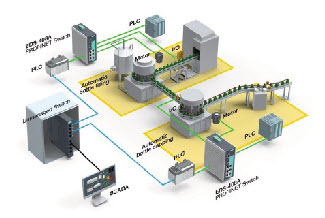

Để tận dụng tối đa lợi ích của PROFINET, công ty triển khai các thiết bị chuyển mạch Ethernet đã được chứng minh thực địa tạo thành mạng nội bộ. Trong mạng nội bộ, các thiết bị dựa trên Ethernet giao tiếp trên máy được tích hợp với các máy đóng gói khác ở cấp nhà máy và được kiểm soát và giám sát từ trung tâm điều khiển phân tán. Vì quá trình sửa máy rất đơn giản, ngay cả những nhân viên không được đào tạo có thể giúp máy hoạt động bình thường trở lại nhanh chóng. Ngoài ra, điều quan trọng là chức năng điều khiển tập trung của hệ thống điều khiển thực hiện đáng tin cậy mọi lúc. Công ty cũng xây dựng các máy cho ngành công nghiệp giải khát, nước giải khát, hóa chất, và chăm sóc sức khoẻ, vì vậy điều cốt yếu là mọi bộ phận máy móc đều có thể chịu được các giải pháp tẩy và áp suất cao.

Giải pháp Moxa

Hiệu suất cao trên các mạng PROFINET

Một trong những giải pháp của nhà sản xuất là một dây chuyền sản xuất nước giải khát bao gồm ba máy: một máy làm đầy, một máy ghi nhãn và một máy đóng gói. Để kiểm soát máy móc, nhà sản xuất sử dụng Siemens S7-1500 PLC. Các PLC có trách nhiệm đảm bảo rằng tất cả các ổ đĩa có thể điều chỉnh, HMI, thiết bị truyền động và cảm biến hoạt động bình thường. Để giải pháp máy làm đầy bình thường, các PLC yêu cầu thiết bị chuyển mạch có quản lý hỗ trợ giao thức PROFINET. Ngoài ra, các thiết bị chuyển mạch cũng phải hoạt động như một thiết bị I / O PROFINET tuần hoàn. Công ty có thể đáp ứng tất cả các yêu cầu của dự án chính bằng cách triển khai EDS-408A-PN của Moxa, một bộ chuyển mạch có quản lý có khả năng trao đổi thông tin theo chu kỳ với S7-1500 qua giao thức PROFINET. Trình tạo máy chỉ cần nạp tệp GSD vào PLC, và không cần thực hiện bất kỳ cấu hình nào nữa. PLC có thể tự động sửa tên thiết bị PROFINET nếu nó không được chỉ định chính xác. Điều này đơn giản hóa các bước đầu tiên của việc phát triển máy và tiết kiệm thời gian của nhà sản xuất. Ngoài ra, switch được quản lý có thể trao đổi thông tin giữa các thiết bị lân cận sử dụng LLDP (Link Layer Discovery Protocol), cho phép PROFINET DCP (Discovery and Configuration Protocol) theo tiêu chuẩn IEC 61158.

Các thiết bị chuyển mạch PROFINET có thể được tích hợp vào PLC sử dụng SIMATIC bước 7 hoặc cổng TIA. Điều này cho phép PLC xác định cổng đang hoạt động, nếu các cơ chế dư thừa và các nguồn cung dự phòng đang hoạt động và tốc độ truyền dữ liệu là gì. PLC có thể đánh giá thông tin này hoặc truyền nó cho HMI. Thông tin có thể được tích hợp trực tiếp vào môi trường phát triển của lập trình, tạo ra giá trị gia tăng cho các lập trình viên và người dùng cuối mà không cần thêm công cụ hoặc giao diện.

Cấu trúc liên kết cố định

Người xây dựng máy triển khai các mạng có cấu trúc liên kết cố định, có nghĩa là các cấu trúc sao, vòng, cây và hỗn hợp có thể được sử dụng. Khi mỗi nút mạng được gắn vào một cổng cố định, được xác định về mặt vật lý, mạng có thể thực hiện cấu hình của chính nó. Trong trường hợp này, tất cả các thiết bị PROFINET biết tên của từng thiết bị PROFINET và thiết bị nào đang giao tiếp với thiết bị nào trên mạng. Các nhà sản xuất không sử dụng mạng topology cố định sẽ chỉ nhận ra rằng có vấn đề khi hệ thống không thành công. Điều này rất có vấn đề bởi vì người xây dựng máy phải cử một kỹ sư đến nhà máy để cấu hình các thiết bị với phần mềm tự động hóa đặc biệt để máy móc hoạt động trở lại. Một trong những ưu điểm chính của việc sử dụng một topo cố định là các nhân viên không được đào tạo có thể chỉ cần thay thế các thiết bị. Không cần phải cấu hình các thiết bị vì nó được thực hiện tự động bởi bộ chuyển mạch và PLC, loại bỏ sự cần thiết của một kỹ sư lành nghề để tự gán địa chỉ IP và đặt tên cho thiết bị PROFINET.

Related posts

Bài viết mới

Báo cáo Argentina: Đại hội AADECA 2025

Đại hội AADECA đã diễn ra tại Khoa Khoa học Chính xác, Vật lý và Tự nhiên của Đại học…

Nhìn lại những tiến bộ về bảo mật

Bảo mật không chỉ là một yếu tố phụ trong truyền thông công nghiệp nữa—mà giờ đây đã trở thành…