Tương lai | Mạnh mẽ | Hướng đến người dùng

Trong ngành công nghiệp chế biến và đặc biệt là công nghệ tự động hóa, số hóa hiện đang là một chủ đề nóng trong đó mục tiêu là có thể đáp ứng các sự kiện của nhà máy và thị trường nhanh hơn và hiệu quả hơn trước. Điều này liên quan đến cả kiểm soát quá trình, thu thập

dữ liệu và thông tin từ nhà máy. Cả hai đều đòi hỏi công nghệ truyền thông toàn nhà máy mạnh mẽ và liên tục như hiện tại được cung cấp bởi Ethernet công nghiệp. Các nhà sản xuất đang hợp tác mạnh mẽ với người dùng về việc sử dụng công nghệ này để tự động hóa quy trình sản xuất.

Dự án được thực hiện bởi PROFIBUS & PROFINET, cho phép công nghệ PROFINET tự động hóa nhà máy (FA) hàng đầu cũng được sử dụng trong tự động hóa quá trình (PA), là một ví dụ. Điều này bao gồm việc mở rộng các chức năng PROFINET để đáp ứng nhu cầu của PA, chẳng hạn như Profile thiết bị PA mới 4.0 được xuất bản gần đây tập trung vào PROFINET. Ngoài ra, một phần của việc này là sự phát triển của lớp vật lý tiên tiến (APL) để sử dụng mạng Ethernet công nghiệp – bao gồm cả các khu vực có khả năng bùng nổ – và tích hợp thiết bị với FDI.

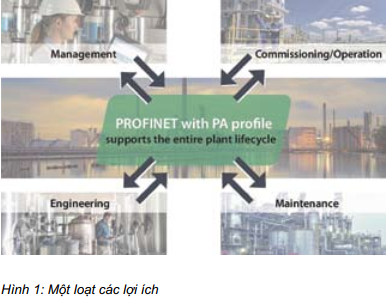

Cuộc tấn công phát triển PI này phụ thuộc vào sự tiếp xúc chuyên sâu với người dùng như NAMUR và kinh nghiệm và kỳ vọng của họ. Kết quả là, PROF PROFETET với PA Profile, bây giờ cung cấp các lợi ích cụ thể cho cả bốn giai đoạn của một đời thực vật như thể hiện trong Hình 1 và được giải thích dưới đây

Nhiệm vụ quản lý: Bảo quản thiết bị và Chứng minh trong tương lai

1. Bảo quản thiết bị

Nhiệm vụ quản lý chính của các nhà máy công nghệ xử lý là quản lý dài hạn các khoản đầu tư được thực hiện, đồng thời đảm bảo khả năng cạnh tranh của các nhà máy thông qua việc hiện đại hóa liên tục. Xem xét thực tế rằng nhiều nhà máy đang hoạt động trong khoảng 30 năm và tính đến tốc độ đổi mới cao trong một số lĩnh vực công nghệ, đây là một thách thức lớn! Khi chấp nhận thách thức này, PI luôn bảo vệ các nhà máy hiện tại bằng các giải pháp di chuyển các thành phần thực vật cũ sang các cấu trúc tự động hóa hiện đại. Điều này áp dụng:

Tích hợp cơ sở hạ tầng 4 – 20 mA hoặc HART được cài đặt vào công nghệ bus trường của PROFIBUS DP.

Kết nối PROFIBUS DP với công nghệ xử lý thông qua việc sử dụng công nghệ PROFIBUS PA thông qua lớp MBP với đường dây 2 dây và thiết bị an toàn nội tại.

Để di chuyển PROFIBUS PA bằng PROFINET bằng công nghệ proxy. Proxy là các cổng được tìm thấy trên mạng PROFINET đại diện cho các thiết bị vật lý thực tế ở đó, chẳng hạn như các thiết bị PROFIBUS PA. Điều này cho phép hệ thống điều khiển truy cập vào các thiết bị và chức năng của chúng được sử dụng trong thế giới của PROFINET.

2. Chứng minh trong tương lai

Việc chứng minh tương lai của các nhà máy công nghiệp quá trình xuống cấp trường với PROFINET dựa trên việc sử dụng tiêu chuẩn Ethernet toàn cầu (IEEE 802.3), sử dụng PA Profile phiên bản 4.0 mới và các chức năng PROFINET hướng ứng dụng. Điều này bao gồm hỗ trợ TCP / IP cho việc sử dụng song song các công nghệ web và để tích hợp các thiết bị Ethernet phổ biến của Ethernet. Trong quy trình

công nghệ, việc chứng minh trong tương lai cũng có nghĩa là có thể hoạt động trong các khu vực có khả năng gây nổ với chiều dài đường dây lên tới 1.000 m. PI đang theo đuổi mục tiêu này thông qua sự phát triển chung của APL (lớp vật lý tiên tiến) là lớp Ethernet mạnh mẽ, 2 dây, mạnh mẽ để kết nối trực tiếp các thiết bị xử lý với PROFINET, kể cả trong môi trường có khả năng gây nổ.

Mặc dù vậy, đây là khía cạnh duy nhất của việc chứng minh trong tương lai được cung cấp bởi PROFINET. Khối lượng lớn dữ liệu được tạo ra bởi các thiết bị và quy trình trường thông minh tại các nhà máy công nghiệp chế biến – dữ liệu trước đây chỉ có thể được sử dụng ở một mức độ rất hạn chế. Dữ liệu này thể hiện tiềm năng có giá trị, trong tương lai, có thể được đánh giá bằng cách sử dụng các hệ thống Ethernet như PROFINET (song sinh kỹ thuật số) và được sử dụng để đưa ra quyết định.

Kỹ thuật nhà máy: Linh hoạt và đáng tin cậy

Kỹ thuật của một nhà máy chủ yếu liên quan đến đặc điểm kỹ thuật của cấu trúc liên kết, lựa chọn và giải quyết các thiết bị hiện trường và cấu hình của các mô hình con PROFINET. Các tác vụ này được đơn giản hóa đáng kể so với các quy trình trước đó thông qua việc sử dụng các hàm PROFINET và với sự trợ giúp của PA Profile phiên bản 4.0 mới

Lợi ích của chức năng PROFINET

Sự đa dạng của các cấu trúc liên kết PROFINET có thể cho phép xây dựng mạng linh hoạt liên quan đến việc mở rộng không gian và dự phòng đường truyền. Các cấu trúc liên kết dòng, sao, vòng và cây đều được hỗ trợ. Các thiết bị được kết nối bằng các bộ chuyển mạch như các thành phần mạng thường được tích hợp vào các thiết bị hiện trường.

Ví dụ, Giao thức quản lý mạng đơn giản (SNMP), có thể được sử dụng để phát hiện lỗi, được sử dụng để giám sát các thành phần mạng. Sử dụng Giao thức khám phá lớp liên kết (LLDP), thông tin được trao đổi cho mục đích phát hiện vùng lân cận thiết bị PROFINET, xác định nơi thiết bị lân cận tương ứng được xác định rõ ràng và cấu trúc vật lý của mạng PROFINET tổng thể có thể được hiển thị. Điều

này cho phép so sánh cấu trúc liên kết thực tế với cấu trúc liên kết dự định, cho phép bạn nhanh chóng và dễ dàng bản địa hóa các thay đổi (và lỗi) trong cấu trúc liên kết. Chức năng này cũng là cơ sở để gán tên tự động để thay thế các thiết bị không có nguy cơ trộn lẫn

Lợi ích của chức năng Profile 4.0

Các thiết bị trong lĩnh vực công nghệ xử lý từ các nhà sản xuất khác nhau sử dụng các nguyên tắc đo lường và kiểm soát giống nhau, nhưng được trang bị các chức năng khác nhau. Profile thiết bị PA, thiết lập các chức năng cốt lõi chung cho tất cả các thiết bị cấu hình và do đó đảm bảo rằng các thiết bị khác nhau có thể hoạt động cùng nhau, từ lâu đã được sử dụng để vận hành các thiết bị đó trên một bus. Profile PA này có sẵn để sử dụng trên PROFIBUS trong phiên bản thử nghiệm và thử nghiệm hiện tại, 3.02. Hiện tại nó đã được phát triển hơn nữa và trở nên linh hoạt hơn để sử dụng trên PROFINET và được sửa đổi để đáp ứng yêu cầu của người dùng. Các tham số tiêu chuẩn NAMUR (NE 131) hiện được sử dụng làm tham số thiết bị và các tệp GSD cấu hình đã được chuyển đổi thành các nguyên tắc đo (áp suất, mức bể và lưu lượng) và các bộ truyền động như một điểm chung giữa các thiết bị hiện trường. Điều này giúp việc thay thế các thiết bị trở nên dễ dàng hơn và cũng cho phép một quy trình lập kế hoạch dự án, không phụ thuộc vào nhà sản xuất. Cái gọi là tham số khởi động, được chuyển ngay lập tức từ bộ điều khiển sang thiết bị mới cùng với đơn vị giá trị đo được khi thiết bị được cài đặt, đã được giới thiệu lần đầu tiên trong Profile 4.0. Điều này dẫn đến sự sẵn sàng hoạt động sơ bộ ngay lập tức của thiết bị. Mô hình chẩn đoán NAMUR đã thử và

được giữ lại để chẩn đoán thiết bị và được bổ sung phiên bản NE 107 sửa đổi từ năm 2017.

Vận hành: Nhanh chóng và dễ dàng

PROFINET cung cấp một loạt các chức năng giúp đơn giản hóa và tăng tốc vận hành các hệ thống trước đó và làm cho chúng đáng tin cậy hơn. Ví dụ: mỗi thiết bị trường được tự động gán tên riêng để xác định duy nhất tên đó trong hệ thống. Tên này được tự động gán cho một thiết bị trong quá trình vận hành công cụ kỹ thuật của bộ điều khiển bằng giao thức DCP (giao thức cấu hình cơ bản và khám phá) như là một phần của phép báp tên thiết bị. Không có quyền truy cập thủ công được yêu cầu trực tiếp tại thiết bị hiện trường ở đây, điều này giúp loại bỏ nhu cầu che khoảng cách lớn, tiết kiệm nhiều thời gian và cũng ngăn ngừa lỗi thiết lập được thực hiện.

Các lỗi nối dây tiềm năng có thể được định vị một cách nhất quán bằng cách sử dụng các bộ kiểm tra đường đơn giản và do đó nhanh chóng được khắc phục. Khoảng cách quản lý khoảng 100 m giữa các thiết bị cũng giúp ích khi sử dụng Cat cổ điển. Hệ thống cáp 5e, vì điều này đã tạo ra hạt giống cho nhà máy và làm cho nó trở nên dễ quản lý hơn. Nếu cần phải thực hiện các hành động tại một thiết bị cụ thể, chức năng Chỉ định thiết bị – khiến thiết bị bị ảnh hưởng nhấp nháy, loại bỏ nhu cầu tìm kiếm dài – có thể hỗ trợ. Chức năng định cấu hình lại động (DR, trước đây gọi là Cấu hình trong Chạy (CiR)) cũng rất hữu ích, vì nó cho phép các phần tử của nhà máy được truy cập mà không cần khởi động lại thiết bị hoặc bộ điều khiển và không ảnh hưởng đến giao tiếp mạng. Điều này giúp thay đổi cấu hình thiết bị dễ dàng hơn và thêm hoặc thay thế các thiết bị hiện trường. Nếu phải thay thế một thiết bị, chức năng phát hiện khu vực lân cận được đề cập ở trên – với tính năng gán tên tự động – đảm bảo thay thế thiết bị nhanh chóng và đáng tin cậy hơn.

Vận hành nhà máy: Đáng tin cậy và hiệu quả

Mỗi nhà điều hành nhà máy đều có một danh sách mong muốn của người dùng cho hành vi vận hành của nhà máy công nghiệp chế biến của họ: sẵn có thông tin tập trung (từ xa), phát hiện kịp thời và bản địa hóa các sự cố với càng nhiều chi tiết càng tốt, trong khoảng thời gian

phản hồi ngắn trong trường hợp xảy ra lỗi , khoảng cách ngắn để truy cập được yêu cầu, thông tin chẩn đoán có ý nghĩa để bảo trì phòng ngừa và – đặc biệt quan trọng ở đây – tích hợp thiết bị dễ dàng trong trường hợp mở rộng hoặc thất bại. PROFILE PROFILE với Profile PA 4.0 Thực hiện những mong muốn này theo cách tốt nhất có thể bằng cách sử dụng các chức năng vốn hữu ích trong cả kỹ thuật và vận hành: liên tục cập nhật cấu trúc liên kết hiện tại, thay thế thiết bị dễ dàng nhờ thông số khởi động và phát hiện vùng lân cận, đặt tên thiết bị mà không gặp rủi ro kết hợp, gán địa chỉ tự động, thời gian đáp ứng ngắn nhờ băng thông cao, chẩn đoán đường truyền dễ dàng bằng cấu trúc mạng, thông tin bổ sung từ các thiết bị hiện trường thông qua truy cập Ethernet riêng biệt, v.v. – danh sách mong muốn luôn được xử lý mạnh mẽ. Việc chuyển đổi kỹ thuật số cũng là một vấn đề quan trọng trong ngành công nghiệp chế biến:

Do đó, bài viết này, PROFINET với Profile PA trong các nhà máy công nghiệp chế biến, cung cấp cơ sở công nghệ cho việc số hóa như vậy trong tự động hóa quy trình.

Tác giả: Karl Büttner, Endress + Hauser

Trưởng nhóm tiếp thị PA

Werner Längin, AUMA Riester

Thành viên của nhóm làm việc tiếp thị PA