Suhel Dhanani, Giám đốc Phát triển Kinh doanh Công nghiệp & Chăm sóc sức khỏe Analog Devices

Trong lịch sử, các cảm biến công nghiệp và trong nhiều trường hợp vẫn là tương tự. Chúng bao gồm một phần tử cảm biến và một số cách để đưa dữ liệu cảm biến đến bộ điều khiển. Dữ liệu là tương tự một chiều. Sau đó là cảm biến nhị phân, cung cấp tín hiệu bật/ tắt kỹ thuật số và bao gồm phần tử cảm biến: cảm ứng, điện dung, siêu âm, quang điện, v.v. với phần tử chuyển mạch bán dẫn. Đầu ra có thể là: chuyển mạch phía cao (HS) (PNP) hoặc chuyển mạch phía thấp (LS) (NPN) hoặc đẩy-kéo (PP). Nhưng dữ liệu vẫn bị giới hạn trong giao tiếp một chiều từ cảm biến đến thiết bị chính, không có kiểm soát lỗi và vẫn yêu cầu kỹ thuật viên tại xưởng sản xuất cho các công việc như hiệu chuẩn bằng tay tại chỗ.

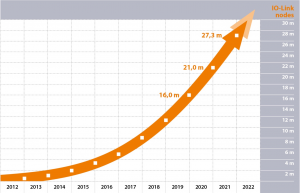

Cần có một giải pháp tốt hơn để đáp ứng nhu cầu của “Công nghiệp 4.0”, các cảm biến thông minh và các tầng nhà máy có thể cấu hình lại. Giải pháp là giao thức IO-Link, một tiêu chuẩn tương đối mới cho các cảm biến công nghiệp đang cho thấy một quỹ đạo tăng trưởng phi thường. Tổ chức IO-Link ước tính rằng hơn 27 triệu nút hỗ trợ IO-Link đang được sử dụng trong lĩnh vực này tính cho đến nay. Con số đó vẫn đang tiếp tục tăng lên.

IO-Link là một công nghệ được tiêu chuẩn hóa (IEC 61131-9) quy định các cảm biến và bộ truyền động trong các hệ thống công nghiệp tương tác với bộ điều khiển. IO-Link là một liên kết giao tiếp điểm-điểm với các đầu nối, cáp và giao thức được tiêu chuẩn hóa. Hệ thống IO-Link được thiết kế để hoạt động trong cơ sở hạ tầng bộ truyền động và cảm biến 3 dây tiêu chuẩn công nghiệp và bao gồm các sản phẩm IO-Link Master và IO-Link Device.

Giao tiếp IO-Link là giữa một chủ và một thiết bị (cảm biến hoặc bộ truyền động). Giao tiếp là dạng nhị phân (bán song công) và được giới hạn trong khoảng cách 20m, sử dụng cáp không có vỏ bọc. Giao tiếp yêu cầu giao diện 3 dây (L+. C/Q và L-). Phạm vi cung cấp trong hệ thống IO-Link là 20V đến 30V cho thiết bị chính và 18 đến 30V cho thiết bị (cảm biến hoặc bộ truyền động).

Sổ tay IO-Link 1 của Analog Devices trình bày chi tiết các ưu điểm của IO-Link như sau:

“IO-Link là công nghệ cho phép cảm biến nhị phân hoặc tương tự truyền thống trở thành cảm biến thông minh không chỉ thu thập dữ liệu mà cho phép người dùng thay đổi cài đặt của nó từ xa dựa trên phản hồi thời gian thực thu được về tình trạng và trạng thái của các cảm biến khác trên dây chuyền, cũng như hoạt động sản xuất mà nó cần thực hiện. Công nghệ IO-Link cho phép các cảm biến có thể hoán đổi cho nhau thông qua giao diện vật lý chung sử dụng ngăn xếp giao thức và tệp Mô tả thiết bị IO (IODD) để kích hoạt cổng cảm biến có thể định cấu hình. Nó thực sự sẵn sàng plug-and-play đồng thời cung cấp khả năng cấu hình lại các thông số một cách nhanh chóng. ”

Trong hệ thống phân cấp mạng của nhà máy, giao thức IO-Link nằm ở rìa, thường là các cảm biến và cơ cấu chấp hành như chúng ta thấy trong Hình 2. Nhiều lần, các thiết bị biên giao tiếp với một cổng chuyển giao thức IO-Link sang fieldbus mà bạn chọn. .

Hình 2: Giao thức IO-Link được sử dụng để kết nối các thiết bị biên thông minh với mạng nhà máy

Thiết kế cảm biến IO-Link

Cảm biến trường công nghiệp phải chắc chắn, nhỏ và rất tiết kiệm năng lượng để sự tản nhiệt được giữ ở mức tối thiểu. Hầu hết các cảm biến IO-Link có các thành phần sau:

- Phần tử cảm biến với giao diện người dùng tương tự được kết hợp (AFE)

- Bộ vi điều khiển xử lý dữ liệu và trong trường hợp là cảm biến IO-Link, cũng chạy ngăn xếp giao thức nhẹ.

- Bộ thu phát IO-Link là lớp vật lý.

- Cung cấp điện và trong nhiều trường hợp bảo vệ (TVS chống đột biến, EFT/ nổ, ESD, v.v.).

Tản nhiệt (Hiệu quả năng lượng)

Sau khi hiểu được các thành phần điển hình, chúng ta có thể xem xét cách lập ngân sách cho công suất cảm biến giả định. Xem Hình 3. Tất cả những con số này là ước tính. Chúng chỉ ra rằng mức tiêu thụ năng lượng của bộ thu phát (giai đoạn đầu ra) quan trọng khi lập ngân sách cho tổng mức tiêu thụ năng lượng hệ thống của một cảm biến.

Hãy bắt đầu ở phía ngoài cùng bên trái, dành cho thế hệ cảm biến IO-Link cũ hơn. Bằng cách đó, mọi thứ trở nên rõ ràng hơn về những tiến bộ trong công nghệ trong bộ vi điều khiển (MCU) và giai đoạn đầu ra (tức là bộ thu phát) đã góp phần làm giảm tổng công suất của hệ thống trong những năm qua.

Bộ thu phát IO-Link gốc hoặc thế hệ đầu tiên tiêu thụ 400mW trở lên. Bộ thu phát IO-Link công suất thấp mới nhất của Analog Devices tiêu thụ ít hơn 100mW. Ngoài ra, các MCU đã giúp đỡ. Một MCU cũ tiêu thụ tới 180mW, nhưng MCU công suất thấp mới hơn có thể giảm xuống còn 50mW.

Hình 3: Ngân sách năng lượng cảm biến công nghiệp IO-Link giả định

Bộ thu phát IO-Link tiên tiến kết hợp với MCU công suất thấp có thể duy trì tổng ngân sách năng lượng cảm biến có thể nằm trong khoảng 400mW đến 500mW.

Tản điện liên quan trực tiếp đến tản nhiệt. Cảm biến càng nhỏ thì thông số kỹ thuật tiêu hao năng lượng càng nghiêm ngặt. Theo một số ước tính, cảm biến IO-Link hình trụ có đường kính 8mm (M8) sẽ chỉ định công suất tiêu thụ tối đa là 400mW và cảm biến IO-Link hình trụ có đường kính 12mm (M12) sẽ chỉ định công suất tiêu thụ tối đa là 600mW.

Và công nghệ ngày càng tốt hơn. Một trong những bộ thu phát IO-Link mới từ Analog Devices MAX14827A, tiêu thụ 70mW thấp đáng kể khi điều khiển tải 100mA. Điều này đạt được bằng cách tối ưu hóa công nghệ để mang lại 2,3Ω (điển hình) RON (điện trở kháng) rất thấp.

Kích thước của cảm biến IO-Link

Sau khi tản nhiệt, kích thước là mối quan tâm lớn tiếp theo đối với tất cả các cảm biến công nghiệp và nó cũng áp dụng cho các cảm biến IO-Link mới. Không gian bảng ngày càng trở nên cao cấp khi chúng tôi chuyển sang một yếu tố hình thức nhỏ hơn.

Hình 4 cho thấy đối với vỏ có đường kính 12mm, bộ thu phát (trong gói mức wafer – WLP – package) và DC-DC có thể đặt cạnh nhau trên một PCB thông thường có chiều rộng 10,5 mm. Vẫn có chỗ cho vias và dây ở cùng một phía. Nếu vỏ cảm biến là 6mm, thì chiều rộng PCB giảm xuống còn 4,5mm. Sau đó, các chip phải được gắn trên cả hai mặt của PCB ngay cả với các gói WLP nhỏ.

Hình 4: Kích thước là một vấn đề lớn khác trong các thiết kế cảm biến IO-Link mới nhất

Để kích hoạt các kích thước này, bộ thu phát phải có sẵn trong gói mức wafer (WLP) cho phép kích thước nhỏ nhất. Giới hạn kích thước này cũng là một trong những lý do chúng tôi đã tích hợp DC-DC bên trong bộ thu phát IO-Link mới nhất của chúng tôi như đã trình bày trước đây.

Nhưng hầu hết các cảm biến công nghiệp cũng phải được thiết kế để hoạt động trong môi trường khắc nghiệt, có nghĩa là chúng phải kết hợp mạch bảo vệ như điốt TVS, không được hiển thị trong Hình 5. Đây là điểm quan trọng cần chú ý đến thông số Xếp hạng Tối đa Tuyệt đối cho bộ thu phát IO-Link.

Hãy nói rõ hơn: Tại sao Xếp hạng tối đa tuyệt đối 65V trên IO lại giảm kích thước của hệ thống cảm biến? Thông thường, cảm biến cần tồn tại các xung đột biến giữa 4 chân: GND, C/Q, DI, DO. Bộ thu phát IO-Link của Analog Devices có thông số định mức tối đa tuyệt đối 65V. Nếu chúng ta lấy một ví dụ về mức tăng 1KV ở mức 24V giữa C/Q và GND.

- Điện áp giữa C/Q và GND = Điện áp kẹp TVS + Điện áp chuyển tiếp TVS

Với thông số kỹ thuật Xếp hạng tối đa tuyệt đối cao hơn, nhà thiết kế có thể sử dụng đi-ốt TVS nhỏ chẳng hạn như SMAJ33 có điện áp kẹp là 60V ở 24A và điện áp chuyển tiếp của TVS là 1V ở 24A.

- Điện áp giữa C/Q và GND = 61V

| IO-Link TRANSCEIVER WITH ABSOLUTE MAXIMUM RATING 65V | IO-Link TRANSCEIVER WITH ABSOLUTE MAXIMUM RATING 45V | |

| Smallest TVS Diode | SMAJ33 | SMCJ33 |

| Max Voltage | 61V | 45V |

| Total PCB Area | 40.5mm2 | 144mm2 |

Bảng 1: Ưu điểm của Đánh giá tối đa tuyệt đối 65V trên Kích thước cảm biến

Giá trị trên nằm trong thông số kỹ thuật Xếp hạng Tối đa Tuyệt đối của bộ thu phát Analog Devices.

Tuy nhiên, nếu thông số kỹ thuật Xếp hạng tối đa tuyệt đối thấp hơn, thường trong ngành là khoảng 45V, thì cần có một diode TVS lớn hơn nhiều như SMCJ33 để kẹp điện áp xuống mức có thể chấp nhận được. Đi-ốt này có kích thước hơn 3 lần so với kích thước của một diode TVS lớn hơn trong thiết kế cảm biến tổng thể là đáng kể nếu thông số xếp hạng của bộ thu phát Tối đa Tuyệt đối (Abs Max) thấp hơn. Bảng 1 cho thấy sự khác biệt ước tính trong khu vực PCB. Giả thiết ở đây là cảm biến phải có khả năng chịu được mức tăng cao ± 1KV/ 24A.

Thế hệ tiếp theo của bộ thu phát IO-Link thậm chí còn được cải thiện về điều này. Các bộ thu phát IO-Link mới hơn từ Analog Devices hiện có tính năng bảo vệ tích hợp trên các chân giao diện dòng IO-Link (V24, C / Q, DI và GND). Tất cả các chân đều được tích hợp tính năng chống sét lan truyền ± 1.2kV / 500Ω. Ngoài ra, tất cả các chân cũng được bảo vệ ngược áp, bảo vệ ngắn mạch và bảo vệ phích cắm nóng.

Ngay cả với tất cả các tính năng bảo vệ tích hợp cũng như bộ điều chỉnh buck DC-DC tích hợp, các thiết bị này có sẵn trong một gói WLP nhỏ (4,1mm x 2,1mm); cho phép thiết kế cảm biến IO-Link thực sự nhỏ.

PHẦN KẾT LUẬN

Hình 5 cho thấy tiến trình cấp cao của công nghệ thu phát IO-Link từ Analog Devices.

Hình 5: Sự phát triển của công nghệ thu phát IO-Link

Công nghệ thu phát IO-Link thế hệ đầu tiên có dạng gói TQFN dễ sử dụng với các LDO tích hợp sẽ đáp ứng nhu cầu của một thiết kế cảm biến nhỏ. Khi cân nhắc về công suất và kích thước được đặt ra, công nghệ thu phát thế hệ thứ hai đã tối ưu hóa mức tiêu thụ điện năng bằng cách chuyển sang công nghệ cung cấp cho chúng tôi RON thấp hơn để giảm tiêu thụ điện năng hơn nữa và được cung cấp trong các gói WLP thậm chí còn nhỏ hơn.

Thế hệ bộ thu phát mới nhất nhận ra sự cần thiết phải tích hợp cả tính năng bảo vệ và bộ điều chỉnh DC-DC hiệu suất cao để giảm hơn nữa kích thước và tản nhiệt của hệ thống cảm biến.

Khi công nghệ IO-Link được triển khai trong nhiều cảm biến công nghiệp hơn, các thông số kỹ thuật của thiết bị này là chìa khóa để triển khai các cảm biến nhỏ, chắc chắn tiết kiệm điện.